Завод по производству проволоки из алюминиево-кремниевого сплава

Производство проволоки из алюминиево-кремниевого сплава – это не такая простая задача, как может показаться на первый взгляд. Часто люди думают, что это просто плавишь алюминий и добавляешь кремний, но реальность гораздо сложнее. Мы вот несколько лет занимаемся этим вопросом, и каждый раз натыкаемся на новые нюансы. Недавно, например, столкнулись с проблемой неоднородности сплава, что привело к проблемам с прочностью готовой проволоки. Хочется поделиться опытом, возможно, кому-то это пригодится.

Основные этапы производства проволоки из алюминиево-кремниевого сплава

В целом, технологический процесс довольно стандартен для производства проволоки, но именно специфические особенности сплава и его обработки создают свои сложности. Начинается всё, конечно, с подготовки шихты. Это критически важный этап. Нам приходится тщательно отбирать компоненты, чтобы обеспечить нужный химический состав. И не просто отбирать, а еще и смешивать их в строго определенных пропорциях. Здесь даже небольшое отклонение может сильно повлиять на конечный результат. Проблемы часто возникают с качеством кремния – он должен быть максимально чистым, чтобы не влиять на свойства сплава. Мы сотрудничаем с несколькими поставщиками, постоянно проверяя их продукцию на соответствие требованиям. Не забываем и про алюминий, здесь тоже важна чистота. И, конечно, необходимо учитывать наличие других примесей, которые могут негативно влиять на процесс.

После приготовления шихты происходит плавление. Используем индукционные печи, они позволяют более точно контролировать температуру и состав расплава. Важно не перегреть сплав, иначе он может начать дегазацию, что приведет к образованию пузырьков и снижению прочности проволоки. Дегазация – это очень важный процесс, к которому нужно подходить с осторожностью. Мы используем различные дегазационные агенты, но всегда тщательно контролируем их концентрацию. Еще один важный момент – очистка расплава от шлака. Шлак может содержать различные примеси, которые попадут в сплав и ухудшат его свойства. Мы используем различные методы очистки, включая фильтрацию и коагуляцию. В общем, плавление – это довольно сложный процесс, требующий большого опыта и знаний.

Затем расплав разливают в кокиль и охлаждают. От скорости охлаждения зависит структура сплава и, соответственно, его свойства. Быстрое охлаждение может привести к образованию трещин и снижению прочности. Мы используем различные методы охлаждения, включая воздушное и водяное. Выбор метода охлаждения зависит от марки сплава и требуемых свойств проволоки. Важно чтобы процесс охлаждения был равномерным, чтобы избежать внутренних напряжений в материале. Мы постоянно экспериментируем с различными параметрами охлаждения, чтобы добиться оптимальных результатов.

Проблемы с однородностью сплава и пути их решения

Одна из самых серьезных проблем, с которыми мы сталкиваемся при производстве проволоки из алюминиево-кремниевого сплава – это неоднородность сплава. Это может быть связано с неравномерным распределением кремния в расплаве, либо с недостаточной перемешиванием расплава при его охлаждении. Как следствие, проволока получается с разной прочностью, что затрудняет ее использование в определенных приложениях. Это действительно 'больная' тема, и мы над ней постоянно работаем.

Что мы делаем для решения этой проблемы? Во-первых, мы уделяем особое внимание качеству шихты и точному контролю химического состава. Во-вторых, мы используем более мощные индукционные печи, чтобы обеспечить более равномерное нагревание и плавление шихты. В-третьих, мы применяем более эффективные методы перемешивания расплава. Кроме того, мы внедрили систему контроля однородности сплава, которая позволяет выявлять неоднородности на ранних стадиях производства. Это довольно дорогостоящая система, но она позволяет нам значительно повысить качество продукции. Нам кажется, что здесь еще есть куда расти, но мы стараемся не останавливаться на достигнутом.

В прошлом у нас был случай, когда мы столкнулись с проблемой 'горячей зоны' в кокиле. Это привело к тому, что в некоторых участках проволоки концентрация кремния была выше, чем в других. Это, разумеется, повлияло на прочность и долговечность проволоки. Чтобы решить эту проблему, мы внедрили систему термографии кокиля, которая позволяет выявлять 'горячие зоны'. Затем мы изменили параметры охлаждения и добавили в процесс дополнительные перемешивающие элементы. В результате мы смогли устранить 'горячие зоны' и значительно повысить качество проволоки.

Контроль качества проволоки из алюминиево-кремниевого сплава

Контроль качества – это неотъемлемая часть всего производственного процесса. Мы используем различные методы контроля, включая химический анализ, механические испытания и ультразвуковой контроль. Химический анализ позволяет определить химический состав сплава и убедиться в его соответствии требованиям. Механические испытания позволяют определить прочность, твердость и другие механические свойства проволоки. Ультразвуковой контроль позволяет выявить внутренние дефекты, такие как трещины и пузырьки.

Особое внимание мы уделяем контролю поверхности проволоки. Поверхность должна быть гладкой и без дефектов, чтобы избежать коррозии и обеспечить хорошее сцепление с другими материалами. Мы используем различные методы обработки поверхности, включая полировку и гальванизацию. Гальванизация позволяет повысить коррозионную стойкость проволоки и улучшить ее внешний вид. В последнее время стали активно использовать плазменное напыление для нанесения защитных покрытий. Это позволяет добиться более высокой стойкости к износу и коррозии.

Мы также проводим регулярный мониторинг процесса производства, чтобы выявлять и устранять потенциальные проблемы. Например, мы следим за температурой и давлением в печи, за качеством шихты и за параметрами охлаждения. Это позволяет нам оперативно реагировать на любые отклонения от нормы и предотвращать выпуск бракованной продукции. Понимаем, что это требует значительных ресурсов, но зато позволяет нам поддерживать высокий уровень качества продукции.

Применение проволоки из алюминиево-кремниевого сплава и перспективы развития

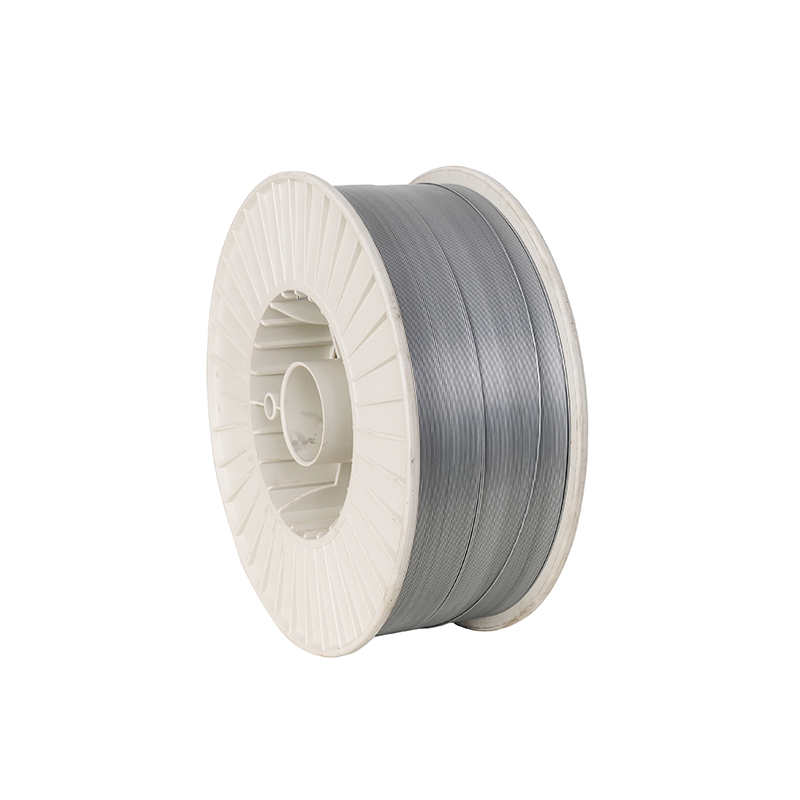

Проволока из алюминиево-кремниевого сплава широко используется в электротехнике, автомобилестроении и авиастроении. Она применяется для изготовления проводников, стержней, пружин и других деталей. В последние годы спрос на эту проволоку растет, так как она обладает рядом преимуществ по сравнению с другими материалами, такими как легкий вес, высокая электропроводность и хорошая коррозионная стойкость. Например, ее активно используют в производстве электрооборудования для электромобилей – это очень перспективное направление.

Мы постоянно работаем над улучшением качества продукции и расширением ассортимента. В частности, мы разрабатываем новые марки сплава с улучшенными свойствами. Например, мы сейчас работаем над созданием сплава с повышенной прочностью и устойчивостью к коррозии. Также мы планируем расширить спектр услуг, включая производство проволоки нестандартных размеров и формы. В целом, мы видим большие перспективы развития рынка проволоки из алюминиево-кремниевого сплава и готовы к дальнейшему росту.

В последнее время появились интересные разработки в области использования композитных материалов на основе алюминиево-кремниевых сплавов. Это открывает новые возможности для создания легких и прочных деталей, которые могут использоваться в различных отраслях промышленности. Мы внимательно следим за этими разработками и рассматриваем возможность их внедрения в производство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики самозащитной проволоки для полуавтоматической сварочной машины

- Заводы по производству автомобильной сварочной проволоки в Китае

- Поставщики сварочной проволоки для железнодорожного транспорта

- Цены на порошковые проволоки с флюсом в Китае

- Производитель порошковой проволоки

- порошковые сварочные материалы

- Поставщики судовой сварочной проволоки

- Производитель сварочной проволоки из нержавеющей стали

- Производитель порошковой проволоки цена

- Купить порошковую проволоку для полуавтоматической сварки нержавеющей стали