Купить проволоку для наплавки

Когда кто-то гуглит ?купить проволоку для наплавки?, часто думает просто о расходнике. На деле, это первый шаг к решению конкретной производственной задачи — восстановление геометрии, упрочнение поверхности, ремонт брака. И здесь сразу ловушка: многие ищут просто ?проволоку?, не задумываясь о составе, диаметре, типе флюса или газовой защите. Лично видел, как люди покупали первую попавшуюся порошковую проволоку для ремонта изношенных валов экскаватора, а потом удивлялись низкой стойкости и пористости шва. Ключ не в покупке, а в точном подборе под режим сварки и материал основы.

Основные типы и где ошибаются чаще всего

Если грубо делить, то вся проволока для наплавки упирается в два больших лагеря: сплошная и порошковая. Сплошная требует защитной атмосферы, обычно смесь аргона с CO2, и дает более чистый, управляемый шов. Хороша для ответственных участков, где важна точность и минимальное разбрызгивание. Но ее часто избегают из-за необходимости в газобаллонном оборудовании и более высокой цены самого килограмма.

Порошковая же, или самозащитная, — это народный любимец. Удобно, не нужно таскать баллоны, особенно на выездных ремонтах. Но тут кроется главный подвох: не вся порошковая проволока одинакова. Есть для нижних положений, есть для всепозиционной сварки. Видел случай на одном из ремонтных заводов: взяли дешевую проволоку с маркировкой ?для наплавки?, начали валить на вертикальную поверхность ковша — весь шлак потекал, наплавочный слой отставал. Оказалось, проволока была рассчитана только на положение ?в лодочку?. Потеряли и время, и материалы.

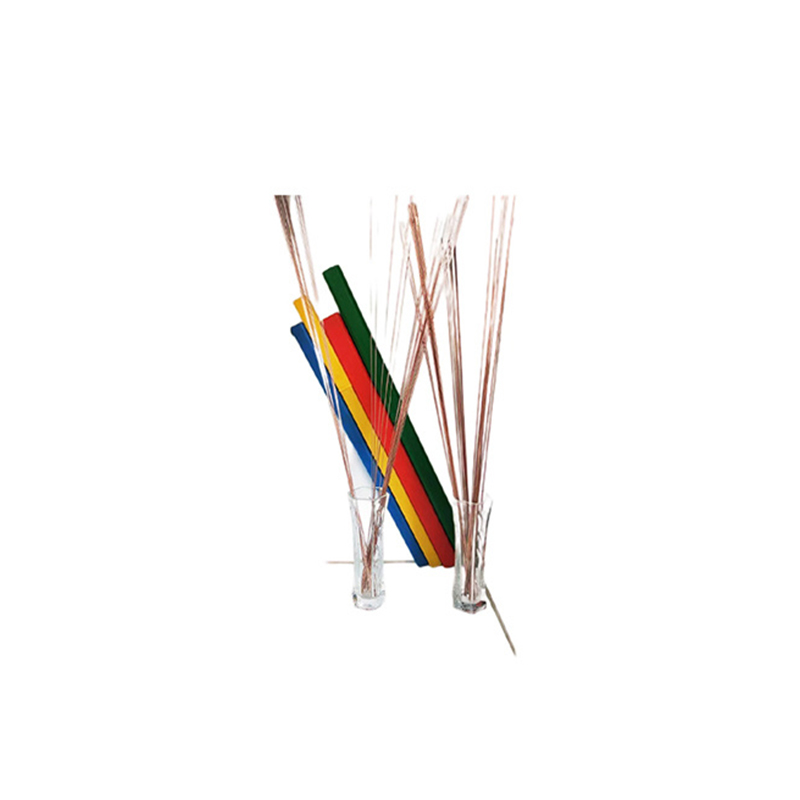

И третий, часто упускаемый из виду вариант — литые прутки для газовой наплавки. Технология старая, но в некоторых случаях — незаменимая. Например, для наплавки сложноформуемых кромок штампов мелкими участками, где полуавтомат не подлезешь. Но нужно мастерство горельщика, иначе перегрев основы гарантирован.

Критерии выбора: что смотреть помимо цены за килограмм

Цена — это последнее, на что стоит смотреть. Первое — это основа. Что мы ремонтируем? Углеродистая сталь 45, легированная 40Х, высокоуглеродистый чугун? От этого зависит выбор проволоки по твердости и трещиностойкости. Для наплавки зубьев ковшей экскаватора по стали 110Г13Л (Гадфильда) нужна одна проволока, обычно высокомарганцовистая, а для восстановления шейкеров грохотов из обычной конструкционной стали — совсем другая, возможно, на базе сплава типа хром-никель-бор.

Второе — ожидаемая твердость и износостойкость. Проволока дает твердость ?как есть?, термообработка после наплавки чаще всего не применяется. Поэтому если в техзадании написано ?58-62 HRC?, то и проволоку нужно искать с гарантированным диапазоном под эти цифры. Бывает, что обещают 60 HRC, а на деле получается 55-57, и деталь снова быстро изнашивается. Тут уже вопрос к поставщику и наличию у него реальных сертификатов испытаний, а не только деклараций.

Третье — технологичность. Каков допустимый ток? Какое напряжение холостого хода требуется у источника? Некоторые импортные порошковые проволоки капризны и стабильно горят только на инверторах с высоким ВХХ (скажем, 70 В). На старом трансформаторном аппарате они просто не запустятся или будут постоянно тухнуть. Это тоже нужно выяснять до покупки, а не в процессе работы на объекте.

Практические нюансы и личный опыт

Один из самых показательных кейсов был с восстановлением винтов шнеков для подачи песка. Материал — сталь 65Г, износ по спирали. Сначала пробовали обычную порошковую проволоку для ?общего назначения? с твердостью около 50 HRC. Наплавили, через две недели эксплуатации снова стерлось. Проблема была в абразивном износе, нужна была проволока с карбидами вольфрама или высоким содержанием карбида бора. Нашли специализированную, дорогую. Ресурс увеличился в 4 раза. Вывод: иногда экономия на материале приводит к повторному, еще более дорогому ремонту.

Еще момент — подготовка поверхности. Казалось бы, банальность, но 80% дефектов наплавки (непровары, поры, отслоения) — от плохой зачистки. Ржавчина, масло, влага — все это должно быть удалено до блеска. Особенно критично для порошковой проволоки, где флюс внутри очень чувствителен к загрязнениям. Приходилось наблюдать, как сварщик, чтобы сэкономить время, наплавлял поверх старого окалинированного слоя. В итоге — сплошные раковины, весь шов пошел ?в брак?, время и проволока ушли впустую.

И про хранение. Проволока, особенно порошковая, боится влаги. Вскрытую катушку или бобину нельзя оставлять в неотапливаемом цеху или под навесом на улице. Флюс отсыреет, и проволока начнет ?стрелять?, шов станет пористым. Лучше всего перекладывать остатки в герметичный контейнер с влагопоглотителем. Мелочь, но сильно влияет на результат.

О поставщиках и рынке: где искать надежный вариант

Рынок завален предложениями, от непонятных однодневок до крупных дистрибьюторов. Главный риск — купить подделку или продукт с несоответствующим химическим составом. Поэтому важно работать с теми, кто не просто продает, а может предоставить техническую поддержку: посоветовать аналог, дать параметры сварки, предоставить образец для тестовой наплавки.

В последнее время на российском рынке активно заявляют о себе компании, которые занимаются прямыми поставками качественных материалов из Китая, но с полным техническим сопровождением и адаптацией под местные требования. Например, компания ООО Чжунсин Импорт Энд Экспорт (сайт: https://www.zxsolidwc.ru) как раз из таких. Они не просто перепродают товар, а, судя по описанию, выстраивают долгосрочные отношения, изучая потребности рынка. Для нас, специалистов, важно, чтобы поставщик понимал разницу между проволокой для наплавки зубьев ковша и проволокой для ремонта прокатных валков, а не предлагал одну ?универсальную? на все случаи жизни.

Их подход, описанный как ?удовлетворение растущего спроса на китайские товары в России с учетом современных стандартов качества?, на практике может означать, что они везут не самый дешевый ширпотреб, а действительно рабочие материалы, возможно, от проверенных китайских производителей, которые давно работают по техрегламентам. В идеале, конечно, нужно запросить у таких поставщиков образцы для испытаний. Сделать пробную наплавку, проверить твердость, структуру шва, отсутствие пор. Только так можно убедиться в качестве.

Итоговые мысли: не покупать, а подбирать

Так что фраза ?купить проволоку для наплавки? — это только начало пути. Это процесс анализа: что чиним, в каких условиях работает деталь, какое у нас оборудование, какой бюджет не только на материал, но и на трудозатраты. Иногда выгоднее взять более дорогую, но высокопроизводительную проволоку, которая даст больший съем металла за проход и меньшее разбрызгивание.

Не стоит бояться экспериментировать с небольшими партиями от новых поставщиков, но делать это нужно осознанно, с проведением контрольных испытаний. И всегда иметь на примете 2-3 проверенных варианта от разных компаний. Рынок нестабилен, логистика может подвести, а производство останавливать нельзя.

В конечном счете, правильный выбор проволоки для наплавки — это не статья расходов, а инвестиция в качество ремонта и долговечность оборудования. И эта инвестиция окупается многократно, когда отремонтированный узел отрабатывает не один, а два-три межремонтных срока. Поэтому ищите, тестируйте, консультируйтесь с технологами и доверяйте только тому, что проверили на практике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель порошковой проволоки цена

- Поставщик самозащитной сварочной проволоки диаметром 0.8 мм для покупки

- Китайские производители порошковых проволок по цене

- Завод сварочной проволоки большого диаметра

- Производитель порошковой проволоки 0.8 мм цена

- Производитель сварочной проволоки сертифицированной AWS

- Купить порошковую проволоку для полуавтоматической сварки рейтинг производительности

- Завод высококачественной порошковой проволоки для сварки

- Китайские поставщики проволоки для лазерной сварки

- Самозащитная проволока E71T-GS