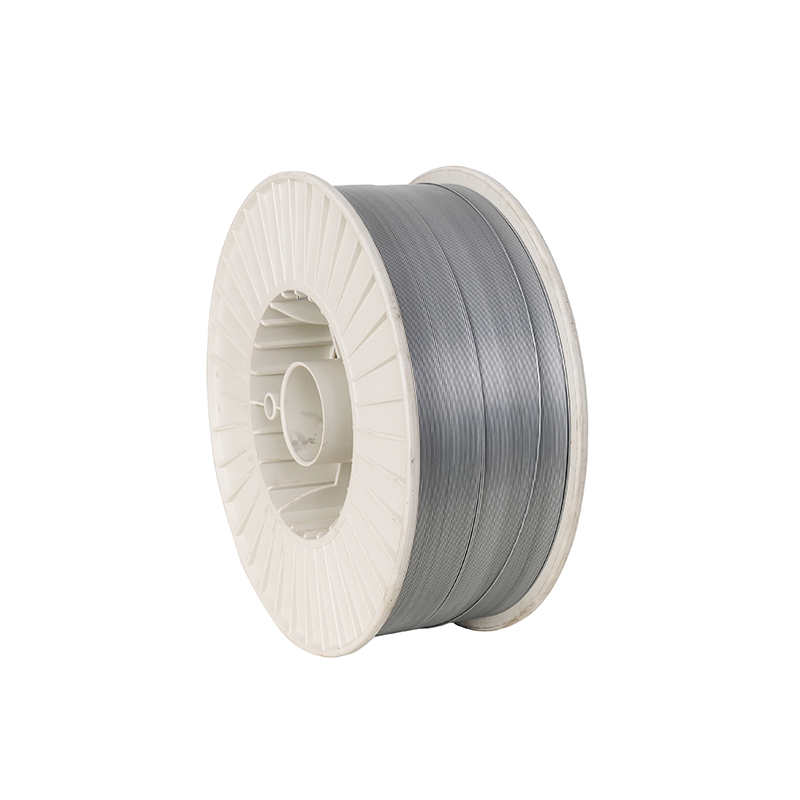

Купить 0.8 мм порошковой сварки расходных материалов

Когда ищешь в сети 'купить 0.8 мм порошковой сварки расходных материалов', часто натыкаешься на одно и то же: сухие списки, громкие заявления о качестве, но почти никогда — на реальные детали, которые по-настоящему влияют на работу. Многие думают, что главное — это диаметр проволоки, и всё. А на практике, с тем же диаметром 0.8 мм можно получить совершенно разный результат — от ровного, прочного шва до постоянных заклиниваний в подающем механизме и брызг по всей заготовке. Сам через это проходил, когда только начинал работать с полуавтоматами. Казалось бы, берёшь проволоку, указанную в спецификации, и вперёд. Но нет — тут и состав флюса внутри проволоки, и качество медного покрытия, и даже способ намотки на катушку играют роль. Особенно это чувствуется при работе с тонким металлом или в неудобных пространственных положениях — тут каждый нюанс вылезает наружу.

Почему именно 0.8 мм? Не только цифра в спецификации

Диаметр 0.8 мм — это не случайная цифра. Для многих полуавтоматических аппаратов, особенно тех, что используются в небольших мастерских или на мобильных выездных работах, это оптимальный баланс. Проволока тоньше — скажем, 0.6 мм — может быть слишком 'нежной', требует идеальной настройки напряжения и скорости подачи, иначе легко перегорает. Толще — 1.0 мм или 1.2 мм — уже требует более мощного аппарата, да и для тонкостенных конструкций не всегда подходит, велик риск прожога. А вот 0.8 мм — как раз та 'золотая середина' для универсальных задач: от кузовного ремонта до сборки металлоконструкций из стали средней толщины.

Но вот загвоздка: под маркировкой 0.8 мм может скрываться разное. Видел проволоку, где фактический диаметр 'гулял' от 0.78 до 0.82 мм. Казалось бы, мелочь. Но при автоматической подаче такая разница приводит к тому, что механизм то работает ровно, то начинает 'жевать' проволоку, особенно в длинных горелках. Потом разбираешь наконечник, а там уже заусенец от некондиционной проволоки. Поэтому сейчас всегда смотрю не только на цифру, но и на производителя, который гарантирует стабильность калибра. Один из таких примеров — продукция, которую поставляет ООО Чжунсин Импорт Энд Экспорт. Они работают с проверенными заводами, и по опыту, их проволока 0.8 мм идёт ровно, без сюрпризов.

Ещё один момент, о котором редко пишут в описаниях, — это твёрдость проволоки. Она должна быть такой, чтобы не гнуться слишком легко при размотке, но и не быть 'пружиной', создающей излишнее сопротивление в канале. Помню, купил как-то партию по привлекательной цене — вроде бы всё по ГОСТу. А на деле проволока была слишком мягкой, на катушке образовывались петли, которые потом забивали подающий ролик. Пришлось тратить время на правку, что в условиях цеха — чистая потеря денег. Теперь всегда прошу образец для тестовой намотки, если работаю с новым поставщиком.

Флюс внутри: невидимый игрок, который решает всё

Когда говорим о порошковой сварке, многие сосредотачиваются на металлической оболочке. Но сердцевина — флюс — это то, что формирует шов и защищает его. Состав этого порошка — его химия — определяет, как будет вести себя дуга, сколько будет брызг, как легко отбивается шлак и, что критично, какие механические свойства получит соединение. Для проволоки диаметром 0.8 мм состав флюса должен быть особенно сбалансированным — места мало, а 'загрузить' нужно достаточно компонентов для стабильной дуги и хорошего металла шва.

На практике сталкивался с двумя типами проблем из-за флюса. Первая — гигроскопичность. Если проволока хранилась неправильно, в сыром помещении, флюс набирает влагу. И тогда при сварке вместо ровного горения — постоянные поры в шве, шипение дуги. Особенно это заметно на ответственных швах. Поэтому сейчас для важных заказов беру проволоку в вакуумной упаковке или сразу от проверенных поставщиков, которые следят за логистикой и складом. На сайте https://www.zxsolidwc.ru, кстати, прямо указывают на контроль условий хранения, что для меня стало одним из плюсов при выборе.

Вторая проблема — это 'агрессивность' шлака. Бывает флюс, который даёт очень твёрдый, стекловидный шлак. С одной стороны, он хорошо защищает шов при остывании. С другой — если работаешь в несколько проходов или на сложной конструкции, отбивать его — мука. Теряешь время, рискуешь повредить нижележащий слой. Идеальный вариант — когда шлак отходит сам или после лёгкого постукивания. Для проволоки 0.8 мм, которую часто используют для тонких работ, это особенно важно, чтобы не деформировать изделие.

Медное покрытие: не для красоты, а для работы

Медный слой на проволоке — это не просто 'для товарного вида'. Его основная задача — обеспечить хороший токопровод и защитить сталь от коррозии. Но толщина этого покрытия — тонкий момент. Слишком тонкий слой — проволока начинает ржаветь ещё до использования, особенно в условиях мастерской с перепадами влажности. Ржавчина увеличивает сопротивление, ухудшает подачу, загрязняет сварочную ванну. Слишком толстый слой меди — тоже плохо. При интенсивной подаче медь начинает стираться о направляющие каналы и контактный наконечник. Медная пыль и стружка забивают механизм, а сам наконечник изнашивается в разы быстрее.

Помню случай на одном из объектов: взяли новую катушку проволоки 0.8 мм, вроде бы всё нормально. Но через пару часов работы аппарат начал 'чихать', дуга стала нестабильной. Разобрали — весь подающий механизм в рыжей пыли, а на наконечнике уже выраженный износ. Оказалось, покрытие было некачественным, слабо держалось на основе. С тех пор для себя вывел правило: хорошая проволока при протирании белой салфеткой оставляет минимум следов. А если медь остаётся на руках — это тревожный знак.

Компании, которые дорожат репутацией, как ООО Чжунсин Импорт Энд Экспорт, уделяют этому аспекту внимание. В их описании миссии говорится о предложении товаров, отвечающих современным стандартам качества. На деле это означает, что они отбирают поставщиков, где процесс меднения контролируется, а не делается 'для галочки'. Это напрямую влияет на срок службы не только проволоки в упаковке, но и вашего сварочного оборудования.

Практика выбора: от упаковки до первого шва

Как же выбрать расходные материалы, чтобы не прогадать? Теория — это одно, а в гараже или на объекте всё решает практика. Первое, на что смотрю — это упаковка. Катушка должна быть намотана плотно, ровно, без перехлёстов и провисающих петель. Это базовый признак культуры производства. Далее — информация на этикетке. Должны быть чётко указаны: диаметр (именно 0.8 мм), марка (например, СВ-08Г2С для углеродистых сталей), ГОСТ или ТУ, и, что важно, дата изготовления. Свежая проволока — меньше рисков с влагой во флюсе.

Перед тем как закупить партию, всегда прошу пробник. Не просто посмотреть, а именно проварить. Беру свой аппарат, настраиваю под привычные параметры для 0.8 мм (сила тока, напряжение, скорость подачи) и делаю тестовый шов на обрезке металла, с которым чаще всего работаю. Смотрю на несколько вещей: как зажигается дуга (должно быть легко, без 'поджигов'), как ведёт себя дуга в процессе (стабильна ли, нет ли резких хлопков), как формируется валик шва (ровный, равномерный), и, наконец, как отходит шлак. Только так можно понять, подходит ли эта конкретная проволока под твой стиль работы и оборудование.

Здесь и проявляется ценность поставщика, который не просто продаёт, а разбирается в вопросе. Когда видишь, что компания позиционирует себя как партнёр, создающий 'устойчивые и долгосрочные отношения', как указано в описании ООО Чжунсин Импорт Энд Экспорт, это намекает на готовность обсуждать такие технические нюансы, а не просто отгружать товар со склада. В нашей работе такие отношения часто экономят больше, чем скидка в пару процентов.

Распространённые ошибки и как их избежать

Даже с хорошими расходными материалами можно получить плохой результат, если не учитывать мелочи. Одна из частых ошибок — несоответствие настроек аппарата. Для проволоки 0.8 мм с флюсом внутри обычно требуется чуть более высокое напряжение, чем для сплошной проволоки того же диаметра. Если выставить параметры как для обычной, дуга будет 'короткой', металл будет разбрызгиваться, а шов получится выпуклым, с недостаточным проплавлением.

Другая ошибка — неправильный выбор газа или его отсутствие. Да, порошковая проволока позволяет варить без газа (самозащитная), но для получения качественного шва, особенно на улице или при наличии сквозняков, часто лучше использовать смесь (например, аргон + CO2). Это стабилизирует дугу и улучшает формирование шва. Но тут важно помнить, что для разных задач — разная проволока. Некоторые марки как раз рассчитаны на работу без газа, другие — с ним. Нужно читать рекомендации производителя, а не варить 'как всегда'.

И последнее — экономия на мелочах. Контактные наконечники и подающие ролики должны соответствовать диаметру 0.8 мм. Использование изношенного наконечника с разбитым отверстием или ролика под 1.0 мм приведёт к плохому контакту, неравномерной подаче и, как следствие, к нестабильной дуге и дефектам шва. Эти детали — тоже часть расходных материалов, и их своевременная замена так же важна, как и качество самой проволоки. Порой проще иметь договорённость с поставщиком, который может обеспечить и тем, и другим, чтобы всё было в одной системе и работало слаженно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Купить порошковую проволоку для полуавтоматической сварки без газа

- Производитель порошковой проволоки в упаковках по 1 кг

- Поставщики порошковой проволоки 0.8 мм для полуавтоматической сварки

- Купить самозащитную порошковую сварочную проволоку E71T-GS

- порошковая проволока для полуавтомата без газа 0.8

- проволока самозащитная порошковая 1 мм

- Поставщики сварочной проволоки с низким содержанием дыма

- самозащитная проволока без газа

- Порошковая проволока порошковая проволока рейтинг производительности завода

- Порошковая проволока без газовой защиты