Лучшая порошковая проволока для полуавтоматической сварки без газа.

Выбор порошковой проволоки для полуавтоматической сварки без газа – это задача, требующая понимания не только технических характеристик, но и реальных условий работы. Часто встречаются советы вроде 'самая дорогой – самая лучшая', но на деле это редко соответствует действительности. Я вот на собственном опыте убедился, что оптимальное решение зависит от конкретной задачи, типа металла и требуемого качества сварного шва. Хочу поделиться своими наблюдениями, ошибками и найденными компромиссами. Никаких 'волшебных' формул, только практика и здравый смысл.

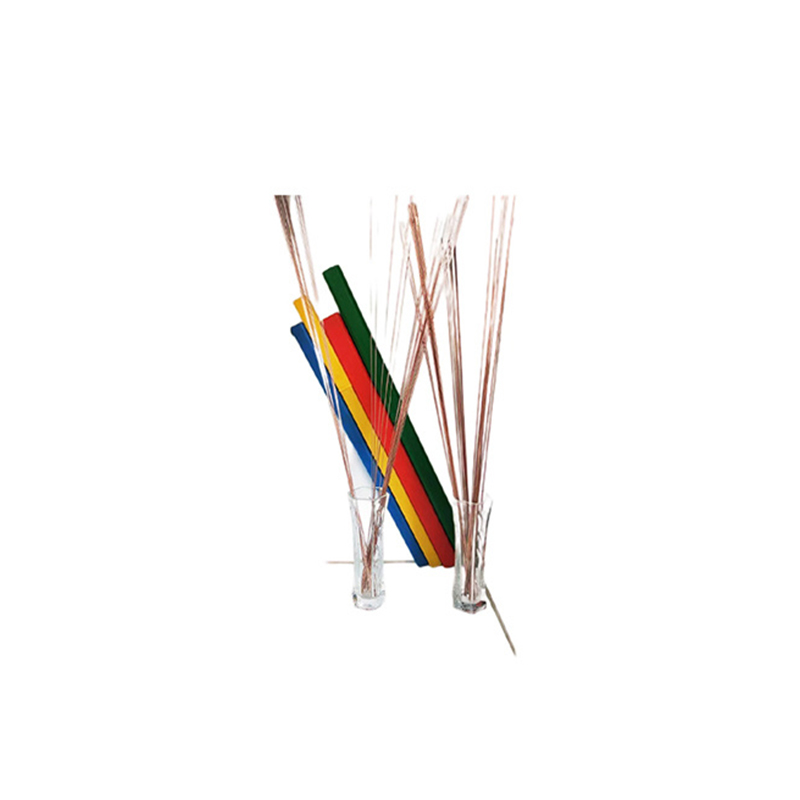

Разбираемся в типах порошковой проволоки

На рынке представлено огромное количество порошковой проволоки для полуавтоматической сварки без газа. Основное отличие – в составе флюса. Существуют проволоки с различными видами флюсов: восковые, ртутные (хотя их сейчас стараются избегать из-за экологических соображений), и, конечно, флюсовые на основе различных соединений. Восковые проволоки, как правило, обеспечивают более чистый и гладкий шов, но могут быть дороже. Флюсовые – более универсальны и подходят для работы с разными металлами. Выбор зависит от того, с каким именно металлом вы работаете. Например, для нержавеющей стали чаще используют проволоку с флюсом, содержащим керамику, чтобы обеспечить хорошую защиту от окисления. Но даже здесь, керамика – это не единый параметр, есть разные её концентрации и тип, что в итоге влияет на качество сварочного шва.

Еще один важный фактор – диаметр проволоки. Очевидно, что чем больше диаметр, тем выше скорость сварки и толщина шва, но при этом возрастают требования к мощности сварочного аппарата. Не стоит недооценивать значение диаметра, неправильный выбор может привести к провалу всей операции. Я однажды выбрал слишком тонкую проволоку для толстого листа алюминия, и результат оказался катастрофическим – шов не держал, постоянно трещал.

Флюсовые проволоки: Опыт работы с разными составами

Большую часть времени в моей практике приходится работать с флюсовой порошковой проволокой для полуавтоматической сварки без газа. Например, иногда для работы с углеродистой сталью я выбираю проволоку с флюсом на основе хлорида кальция. Она хорошо обеспечивает защиту от окисления и обеспечивает достаточно высокую скорость сварки. Но если требуется более высокая прочность и устойчивость к коррозии, то я склоняюсь к проволоке с флюсом, содержащим добавки, улучшающие механические свойства сварного шва, например, титана или ванадия. При работе с конструкционными сталями, имеющими повышенные требования к прочности, я всегда обращаю внимание на наличие в флюсе микродобавок, которые позволяют получить более плотный и прочный шов.

Стоит отметить, что качество флюса напрямую влияет на качество сварного шва. Некачественный флюс может привести к образованию дефектов, таких как пористость или трещины. Я всегда стараюсь использовать проволоку от проверенных производителей. Например, некоторое время я работал с продукцией одной китайской фирмы, а потом перешел на поставщиков из других стран. Разница в качестве была ощутимой – проволока от новых поставщиков давала более стабильный и предсказуемый результат, особенно при работе с большим объемом работ. Помню, как однажды, работая с недорогой проволокой, столкнулся с проблемой постоянного подгорания флюса, что приводило к образованию шлаковой корки и ухудшению качества шва. Пришлось потратить много времени и сил, чтобы выявить причину проблемы и найти более подходящий вариант.

Проблемы и решения при использовании порошковой проволоки для полуавтоматической сварки без газа

Одной из частых проблем, с которой сталкиваюсь, является недостаточная защита сварочного шва от окисления. Особенно это актуально при работе на открытом воздухе или в условиях повышенной влажности. В этом случае рекомендуется использовать проволоку с флюсом, содержащим большее количество антиокислительных добавок, либо применять дополнительную защиту, например, путем нанесения защитного покрытия на поверхность свариваемого металла. Еще одна проблема – образование дефектов в сварном шве, таких как пористость или трещины. Это может быть связано с неправильным выбором параметров сварки, загрязненной поверхностью металла или некачественной проволокой. Решение – тщательная подготовка поверхности, правильный подбор параметров сварки и использование только проверенной проволоки.

Часто люди недооценивают важность подготовки поверхности. Даже небольшое количество ржавчины или загрязнений может существенно ухудшить качество сварного шва. Перед сваркой необходимо тщательно очистить поверхность металла от ржавчины, масла и других загрязнений. Иногда полезно использовать специальные обезжириватели или пескоструйную обработку. Особенно это важно при работе с нержавеющей сталью, которая очень чувствительна к загрязнениям. Я стараюсь всегда проводить визуальный осмотр поверхности металла перед сваркой и при необходимости выполнять дополнительную очистку.

Вывод: Не существует универсального решения

В заключение хочу сказать, что выбор порошковой проволоки для полуавтоматической сварки без газа – это не просто техническая задача, а искусство, требующее опыта и понимания процессов. Не существует универсального решения, которое подходит для всех случаев. Важно учитывать тип металла, требуемое качество сварного шва, условия работы и другие факторы. Не бойтесь экспериментировать, пробуйте разные варианты и находите оптимальное решение для каждой конкретной задачи. И помните, хорошее качество проволоки – это только часть успеха. Правильная подготовка поверхности и оптимальные параметры сварки – не менее важные факторы.

ООО Чжунсин Импорт Энд Экспорт (https://www.zxsolidwc.ru) предлагает широкий ассортимент порошковой проволоки для полуавтоматической сварки без газа от ведущих мировых производителей. Мы стремимся предложить нашим клиентам не только качественную продукцию, но и профессиональную консультацию и поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высокопрочная стальная сварочная проволока

- Купить лучшую самозащитную сварочную проволоку для полуавтоматической сварочной машины

- Завод для проволоки 1.0 мм

- Поставщики сварочной проволоки из углеродистой стали

- Цены на китайскую проволоку для полуавтоматической сварки без газа

- Производитель порошковой проволоки с газовой защитой в Китае

- Самозащитная порошковая сварочная проволока E71T-GS из Китая

- Купить проволоку из алюминиево-кремниевого сплава

- Производитель сварочной проволоки большого диаметра

- Поставщик порошковой сварочной проволоки E71T-GS