Лучшие характеристики порошковой проволоки для полуавтоматической сварки

Порошковая проволока – тема, которая часто вызывает больше вопросов, чем ответов, особенно у начинающих сваривателей. Многие считают, что чем выше число какого-то параметра, тем лучше. Но на практике это не всегда так. Часто происходит так, что 'лучший' вариант оказывается просто самым дорогим, а результаты не оправдывают ожиданий. Именно поэтому я хочу поделиться своим опытом. Понимание порошковой проволоки – это не просто знание характеристик, это умение выбирать оптимальный вариант для конкретной задачи, учитывая множество факторов.

Введение: мифы и реальность в выборе сварочной проволоки

Сразу скажу – огромный рынок порошковой проволоки – это поле для многих маркетинговых уловок. Производители охотно указывают показатели, которые, на самом деле, не имеют решающего значения для качества сварки. Например, очень часто рекламируется высокий процент содержания углерода или особые добавки. Да, они могут теоретически улучшить какие-то свойства, но только при соблюдении определенных условий и с использованием правильных параметров сварки. Более того, избыток определенных элементов может привести к образованию хрупких зон в сварном соединении. Я видел немало случаев, когда покупатели выбирали проволоку, ориентируясь на маркетинговые заявления, а потом получали проблемы с прочностью и долговечностью шва.

Самая распространенная ошибка – недооценка роли механических свойств. Да, химический состав важен, но механические свойства, такие как предел текучести, предел прочности и ударная вязкость, говорят о том, насколько прочным и устойчивым к деформациям будет сварной шов. Особенно это критично для конструкций, которые будут испытывать нагрузки. А вот кто задумывается об этом – тот уже на верном пути.

На самом деле, выбор порошковой проволоки – это всегда компромисс. Нет идеального варианта, который подходит для всех случаев. Нужно учитывать тип металла, толщину свариваемого материала, требуемые механические свойства шва, а также условия эксплуатации конструкции. Именно поэтому так важен опыт и умение анализировать ситуацию. Иначе можно потратить кучу денег на ненужные компоненты.

Химический состав: углерод, кремний, марганец

Как уже упоминалось, химический состав – важный параметр, но не единственный. Углерод, кремний, марганец, хром и никель – все они в той или иной степени влияют на свойства сварного шва. Например, увеличение содержания углерода повышает прочность, но снижает пластичность и свариваемость. Содержание кремния улучшает дегазацию металла, уменьшая количество пор в сварном соединении. Марганец повышает прочность и устойчивость к окислению. Хром и никель используются для повышения коррозионной стойкости.

Иногда производители указывают очень широкий диапазон содержания углерода, например, от 0,1% до 0,4%. Это может быть как преимуществом, так и недостатком. Чем шире диапазон, тем сложнее контролировать свойства сварного шва. Лучше выбирать проволоку с более узким диапазоном, которая соответствует конкретным требованиям.

Я помню один случай, когда мы сваривали детали из высокопрочной стали. Покупатель выбрал проволоку с высоким содержанием углерода, считая, что это обеспечит максимальную прочность. В итоге, шов получился очень хрупким и трескался при малейшей нагрузке. Пришлось закупать другую проволоку с более низким содержанием углерода и более высоким содержанием марганца. Потеря времени и денег была значительной.

Механические свойства: предел текучести и прочности

Механические свойства, такие как предел текучести и предел прочности, говорят о том, насколько проволока выдержит нагрузки. Предел текучести – это максимальное напряжение, которое проволока может выдержать без деформации. Предел прочности – это максимальное напряжение, которое проволока может выдержать до разрушения. Эти показатели должны соответствовать требованиям проекта.

Важно не только указание этих показателей, но и то, как они были получены. Лучше выбирать проволоку, для которой есть сертификаты качества и результаты испытаний. Также важно учитывать, что механические свойства могут зависеть от температуры сварки и скорости охлаждения металла. В идеале, нужно проводить пробные сварки, чтобы убедиться, что свойства сварного шва соответствуют требованиям.

В нашей компании мы всегда уделяем особое внимание механическим свойствам. Мы работаем только с поставщиками, которые предоставляют сертификаты качества и результаты испытаний. И мы всегда проводим пробные сварки перед началом работы над реальным проектом. Это позволяет нам избежать многих проблем в будущем.

Свариваемость и стабильность дуги

Свариваемость – это способность проволоки легко плавиться и формировать прочный шов. Стабильность дуги – это способность дуги поддерживать постоянную температуру и форму во время сварки. Эти параметры зависят от многих факторов, включая химический состав проволоки, скорость сварки и ток дуги.

Некоторые типы порошковой проволоки более свариваемы, чем другие. Например, проволока с высоким содержанием никеля обычно более свариваема, чем проволока с высоким содержанием хрома.

Я видел случаи, когда с использованием неподходящей проволоки не удавалось получить даже прилипшего шва. Приходилось менять настройки сварочного аппарата, регулировать скорость сварки и ток дуги. Но все равно, результат был неудовлетворительным. В итоге, пришлось закупать другую проволоку, которая хорошо сваривалась и обеспечивала качественный шов.

Типы порошковой проволоки: классификация и применение

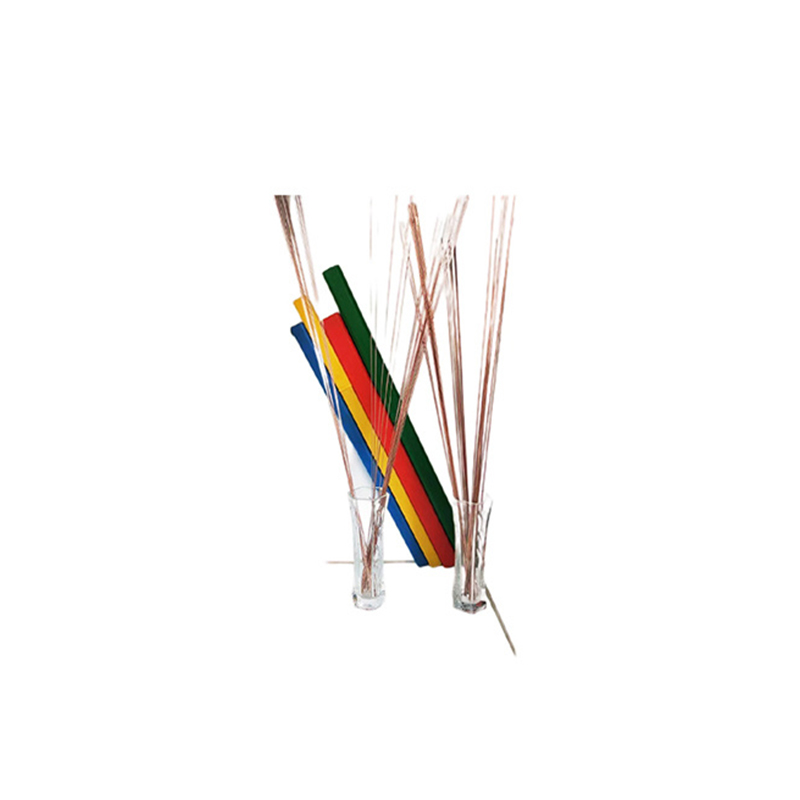

Существует несколько типов порошковой проволоки, которые классифицируются по химическому составу и назначению. Основные типы – это проволока из углеродистой стали, низколегированной стали, нержавеющей стали, алюминиевой стали и меди. Каждый тип проволоки имеет свои особенности и применяется для разных целей.

Например, проволока из углеродистой стали используется для сварки конструкционных сталей. Низколегированная сталь используется для сварки сталей с повышенной прочностью и коррозионной стойкостью. Нержавеющая сталь используется для сварки деталей, которые должны работать в агрессивных средах. Алюминиевая сталь используется для сварки алюминиевых деталей. Медная проволока используется для сварки медных деталей.

Выбор типа проволоки зависит от типа металла, который нужно сваривать, а также от условий эксплуатации конструкции. Важно учитывать, что разные типы проволоки требуют разных параметров сварки.

Опыт использования проволоки ZX Solid WC

В последнее время мы стали активно использовать порошковую проволоку производства ZX Solid WC. Изначально, мы выбрали их проволоку на основе рекомендаций знакомых, которые уже пользовались этой продукцией. И, знаете, пока очень довольны результатом. В частности, нам нравится их проволока из нержавеющей стали 304L. Она обладает хорошей свариваемостью, стабильной дугой и обеспечивает качественный сварной шов.

Мы использовали эту проволоку для сварки трубопроводов и резервуаров для хранения жидкостей. И результаты превзошли наши ожидания. Швы получились прочными, долговечными и устойчивыми к коррозии. Конечно, это требует соблюдения определенных параметров сварки, но в целом, работать с этой проволокой очень удобно.

Важно отметить, что ZX Solid WC предоставляет подробные технические характеристики своей продукции, включая результаты испытаний. Это позволяет нам выбирать проволоку, которая соответствует нашим требованиям. Кроме того, у них есть квалифицированные специалисты, которые готовы помочь нам с выбором и настройкой параметров сварки.

Выводы и рекомендации

Выбор порошковой проволоки – это не просто техническая задача, это целое искусство. Нужно учитывать множество факторов, чтобы получить качественный сварной шов. Не стоит полагаться только на маркетинговые заявления, нужно анализировать химический состав, механические свойства, свариваемость и стабильность дуги. И, конечно, важно иметь опыт и умение выбирать правильную проволоку для конкретной

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики без газа порошковой проволоки цена

- Поставщики проволоки из разнородных металлов меди и алюминия

- Завод который купил 15 кг бочки сварочной проволоки

- Оптимальная самозащитная проволока для сварочных полуавтоматов

- Поставщики сварочной проволоки из медного сплава из Китая

- Поставщики сварочной проволоки для ветроэнергетики из Китая

- Поставщик самозащитной порошковой проволоки диаметром 0.8 мм для сварочных полуавтоматов

- Купить 0.8 мм порошковой сварки расходных материалов

- Завод сверхтонкой сварочной проволоки

- Производитель порошковой проволоки для сварки по цене