Низкая проволока брызг

Низкая проволока брызг… Что это вообще такое? На первый взгляд, кажется просто эстетической проблемой, вроде как 'не красиво брызги'. Но на деле это гораздо глубже, и влияет на долговечность, надежность и даже безопасность конструкции. Часто новички недооценивают влияние мелких брызг, считают это мелочью. А ведь это целый комплекс факторов, влияющих на коррозию, разрушение материалов, и конечно же, общее впечатление. Я вот несколько лет занимаюсь проектированием и изготовлением различного оборудования, и только сейчас по-настоящему понимаю, насколько важно правильно учитывать эту проблему. Не всегда удается, это факт.

Проблема как следствие неточностей

Основная проблема с низкой проволокой брызг возникает из-за неточностей в процессе изготовления, сборки и, конечно же, эксплуатации. Неровности поверхности, плохо обработанные края, дефекты сварки – всё это создает микроскопические углубления, где скапливается влага и грязь. А в сочетании с вибрацией и температурными перепадами, образуется идеальная среда для начала коррозионных процессов. И это не только визуально, но и функционально. Представьте себе электронику, покрытую коррозией – не очень-то радостно, правда?

Мы, например, однажды столкнулись с проблемой при производстве оборудования для горнодобывающей промышленности. Сварные швы на некоторых элементах оказались некачественными, с множеством трещин и дефектов. В процессе эксплуатации, особенно в условиях повышенной влажности и контакта с пылью, начали появляться очаги коррозии. Это привело к необходимости срочного ремонта и, как следствие, к простоям производства. Очень болезненный опыт, научивший нас тщательно контролировать качество сварки и проводить дополнительные обработки поверхностей.

Влияние материалов

Стоит отметить, что материалы, из которых изготовлено оборудование, также играют важную роль. Хромированная сталь, например, более устойчива к коррозии, чем обычная углеродистая. Но даже хромированное покрытие может быть повреждено, и тогда проблема низкой проволоки брызг всплывает на поверхность. Иногда, конечно, дешевле использовать менее дорогие материалы, но это может обернуться гораздо большими затратами в будущем.

Мы работаем с различными металлами – от нержавеющей стали до алюминия. И каждый материал требует своего подхода. Для алюминия часто используют специальные покрытия, которые обеспечивают дополнительную защиту от коррозии. Для стали – порошковые покрытия, которые создают более толстый и долговечный барьер. Выбор материала и покрытия – это всегда компромисс между стоимостью, эксплуатационными характеристиками и требованиями к безопасности.

Решения и подходы

Что же делать, чтобы избежать низкой проволоки брызг? Во-первых, это качественное изготовление деталей. Использование точного оборудования, контроль качества на каждом этапе производства, соблюдение технологических процессов – всё это критически важно. Во-вторых, это правильная обработка поверхности. Шлифовка, полировка, нанесение защитных покрытий – это всё способы создания гладкой и ровной поверхности, на которой не будет скапливаться влага и грязь.

В нашей компании мы используем различные методы защиты от коррозии. Помимо порошковых покрытий, мы применяем гальваническое цинкование, анодирование и другие технологии. Также мы уделяем особое внимание герметизации соединений, чтобы предотвратить попадание влаги внутрь конструкции. В некоторых случаях мы даже используем специальные антикоррозийные составы, которые наносятся на поверхность перед сборкой. Иногда, для критичных элементов, применяем специальные покрытия, блокирующие образование брызг.

Детализация: полировка и покрытие

Я всегда считаю, что полировка – недооцененный инструмент борьбы с низкой проволокой брызг. Даже небольшая полировка может значительно улучшить состояние поверхности и снизить риск коррозии. А вот порошковое покрытие – это более надежный вариант, особенно для оборудования, которое эксплуатируется в агрессивных условиях. Но и тут есть нюансы: важно правильно выбрать состав покрытия и соблюдать технологию нанесения.

Однажды мы экспериментировали с использованием более дешевого порошкового покрытия. Сократили расходы, а вот надежность покрытия пострадала. При первых же признаках эксплуатации покрытие начало отслаиваться, и под ним появилась коррозия. Этот опыт показал нам, что нельзя экономить на качестве материалов и технологиях. Лучше потратить немного больше, но получить надежный и долговечный продукт.

Общие рекомендации

В заключение хочу сказать, что борьба с низкой проволокой брызг – это комплексная задача, которая требует учета множества факторов. Нельзя решить эту проблему одним волшебным способом. Нужно подходить к ней комплексно, начиная с выбора материалов и заканчивая эксплуатацией оборудования.

Рекомендую всегда уделять внимание деталям, контролировать качество изготовления и сборки, и регулярно проводить техническое обслуживание. Тогда можно избежать многих проблем и обеспечить долговечность и надежность оборудования. В общем, не стоит недооценивать эту проблему – она может стоить дорого.

Если у вас есть вопросы, вы можете связаться с нами. Мы будем рады помочь вам решить любые задачи, связанные с низкой проволокой брызг и защитой от коррозии. Мы специализируемся на разработке и производстве оборудования для различных отраслей промышленности. Посмотреть наши проекты можно на сайте: https://www.zxsolidwc.ru. Мы также предлагаем консультации и индивидуальные решения.

Соответствующая продукция

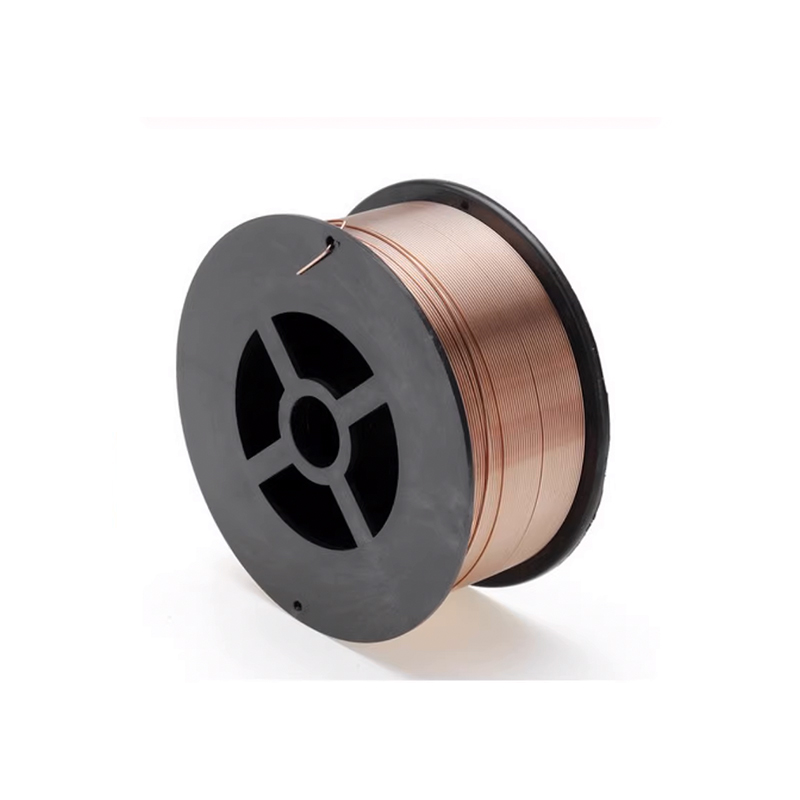

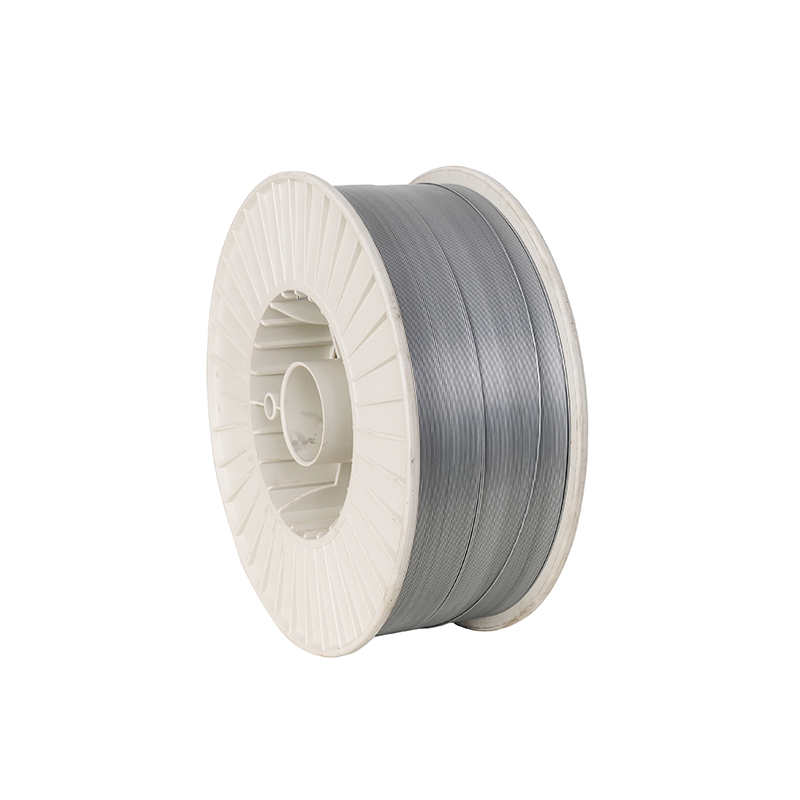

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель порошковой проволоки для полуавтоматической сварки без газа.

- проволока сварочная самозащитная 0.8

- Производитель самозащитной сварочной проволоки без газа в Китае

- Оптимальная самозащитная проволока

- 1 мм самозащитная порошковая проволока

- Проволока для сосудов под давлением

- Завод лучшей самозащитной порошковой проволоки

- Крупнокалиберная проволока

- Мостовая конструкционная проволока

- Китайский производитель порошковой проволоки цена