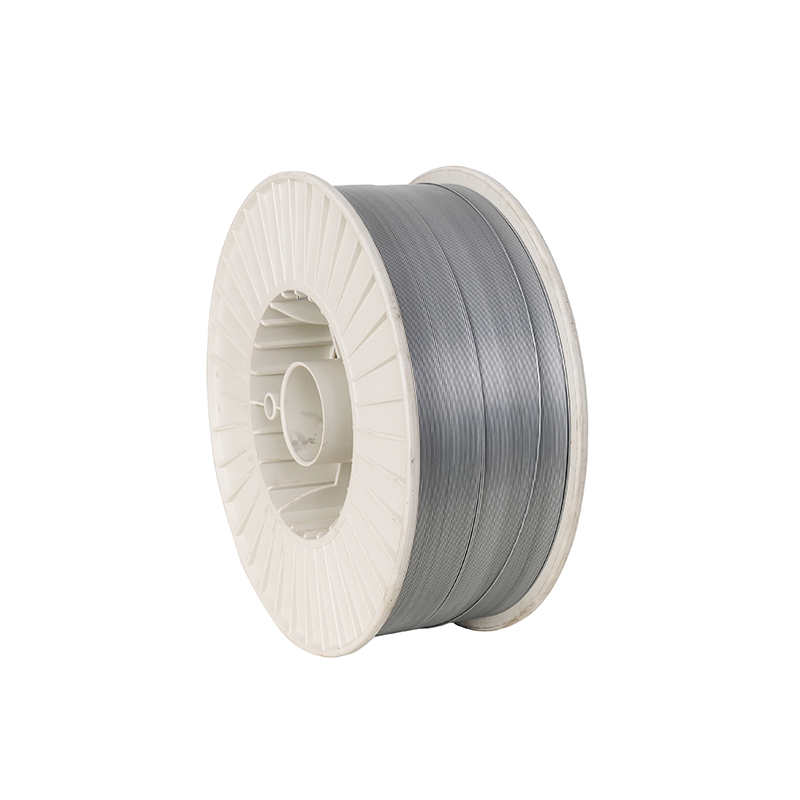

Порошковые сварочные материалы спецификации 0,8

Итак, **порошковые сварочные материалы спецификации 0,8**… Заметил, как часто в обсуждениях это просто цифра – как будто это все, что нужно знать. И многие начинающие специалисты, и даже опытные, но неопытные в конкретном деле, ориентируются только на этот параметр. А это, знаете ли, как ориентироваться на градус температуры, не зная, что варишь. На самом деле, 0,8 – это лишь один из многих факторов. И если просто взять материал с такой спецификацией, то результат может оказаться… непредсказуемым. Это как если бы вы попросили поваров приготовить суп, указав только количество соли. Без остальных ингредиентов и пропорций – получите соленую жижу. Поэтому, давайте разбираться, что еще важно, помимо этого числа, когда речь идет о **порошковых сварочных материалах**.

Что скрывается за цифрой 0,8?

Сначала давайте разберемся, что же обозначает эта цифра. В контексте **порошковых сварочных материалов**, 0,8 обычно указывает на процентное содержание металлической фазы в композиционном материале. Это важный показатель, определяющий теплопроводность, скорость затвердевания и механические свойства покрытия. Более высокая доля металла, как правило, означает более быстрое затвердевание и лучшие механические характеристики, но и более высокую тепловую нагрузку на обрабатываемую деталь. Но, как я уже говорил, это только один аспект. Важно понимать, что это не абсолютная величина, а скорее ориентир.

Например, работая с конструкциями из стали, часто приходится сталкиваться с материалами, где содержание металла варьируется в пределах 0,7-0,9%. Выбор конкретного значения зависит от множества факторов – типа стали, требуемых механических свойств, процесса сварки. Я помню один случай, когда при сварке толстостенных элементов из высокопрочной стали, материал с содержанием металла 0,8, хотя и имел хорошие механические свойства, оказался слишком 'жадным' к теплу, что приводило к образованию внутренних напряжений и трещинам. В итоге, пришлось переходить на материал с содержанием металла 0,75 и изменить параметры процесса.

Влияние добавленных компонентов

Не стоит забывать и о добавлении различных компонентов – легирующих элементов, графита, флюсов. Эти добавки значительно влияют на свойства покрытия. Графит, например, улучшает теплопроводность, а флюсы способствуют удалению загрязнений и формированию более гладкой поверхности. Выбор добавок – это искусство, требующее опыта и понимания химических процессов, происходящих во время сварки.

Какие еще факторы влияют на выбор?

Помимо процентного содержания металла, при выборе **порошковых сварочных материалов** необходимо учитывать и другие параметры: температуру плавления, скорость затвердевания, химический состав, механические свойства (прочность на растяжение, ударную вязкость, твердость), а также характеристики поверхности (шероховатость, цвет).

Например, если требуется высокая устойчивость к коррозии, то необходимо выбирать материалы с высоким содержанием хрома и никеля. А если важна высокая термостойкость, то следует обращаться к материалам на основе ниобия или тантала. Нельзя недооценивать влияние условий эксплуатации на выбор материала – требования к коррозионной стойкости, термостойкости и механическим свойствам могут существенно отличаться в зависимости от отрасли применения.

Проблемы с адгезией

Часто возникают проблемы с адгезией **порошковых сварочных материалов** к основанию. Это может быть связано с недостаточной очисткой поверхности или с несовместимостью материалов. Иногда требуется применение специальных грунтовок или предварительной обработки поверхности, чтобы обеспечить надежное соединение. Один раз мы столкнулись с проблемой при сварке алюминиевых деталей. Оказалось, что при пайке не удаляется оксидная пленка, поэтому прочность соединения была очень низкой. Пришлось использовать специальный обезжириватель.

Практические советы и ошибки

Я бы посоветовал начинающим специалистам не ограничиваться только спецификациями, а всегда учитывать конкретные условия эксплуатации и требования к качеству сварного соединения. Перед применением нового материала рекомендуется провести тестовую сварку на небольшом образце, чтобы убедиться в его пригодности. И не стоит забывать о правильной подготовке поверхности – она играет ключевую роль в качестве сварного соединения.

Одна из самых распространенных ошибок – неправильный выбор параметров процесса сварки. Слишком высокая температура может привести к деформации детали и образованию трещин, а слишком низкая – к неполному спеканию материала и снижению прочности соединения. В работе с **порошковыми сварочными материалами** важно тщательно подбирать режимы сварки в соответствии с характеристиками материала и условиями эксплуатации.

Работа с различными типами стали

Работа с разными типами стали требует разных подходов. Для углеродистых сталей обычно используют более мягкие материалы и более низкие температуры сварки, в то время как для легированных сталей требуется более высокая температура и более сложный процесс контроля. Иногда приходится использовать несколько слоев покрытия, чтобы обеспечить необходимую прочность и устойчивость к коррозии. Я, например, много работал с нержавеющей сталью, и всегда обращаю внимание на содержание хрома и никеля в выбранном материале.

Опыт применения в [Название вашей компании]

В нашей компании [Название вашей компании], мы успешно применяем **порошковые сварочные материалы** для изготовления различных изделий – от деталей машин до конструкций для строительства. Мы постоянно следим за новыми разработками в этой области и стараемся использовать самые современные материалы и технологии. Например, недавно мы внедрили использование материалов на основе композитов, что позволило нам значительно повысить прочность и долговечность наших изделий. Мы сотрудничаем с производителями, такими как [Название поставщика], чтобы всегда иметь доступ к качественным и надежным материалам.

Наш опыт показывает, что правильный выбор **порошковых сварочных материалов спецификации 0,8** – это не только вопрос технических характеристик, но и вопрос понимания процессов, происходящих во время сварки, и учета конкретных условий эксплуатации. И не стоит забывать про постоянное обучение и обмен опытом с коллегами.

Заключение

В заключение хочу сказать, что **порошковые сварочные материалы спецификации 0,8** – это важный инструмент для создания прочных и долговечных соединений. Но чтобы добиться наилучших результатов, необходимо учитывать не только цифры, но и множество других факторов. И постоянный опыт – лучший учитель. Надеюсь, эта информация окажется полезной для тех, кто работает с этими материалами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель 1 мм порошковой проволоки для автоматической сварки

- Завод по производству порошковой проволоки для использования без газовой защиты

- Производитель проволоки MIG

- порошковая проволока 1 мм

- Завод по производству сварочной проволоки для труб в Китае

- Поставщики сварочной проволоки 1.0 мм

- Производитель проволоки для сварки автомобилей

- Поставщики проволоки для дуговой сварки под флюсом

- Производитель порошковой проволоки для MIG-сварки цена

- Поставщики проволоки из сплавов на основе кобальта