Поставщики порошковой проволоки типа PP

Поставщики порошковой проволоки типа PP – тема, которую часто рассматривают поверхностно. Многие начинающие специалисты или даже опытные инженеры считают, что выбор материала – это просто вопрос цены и наличия. А на деле – это целая наука, требующая понимания нюансов производства, свойств и применения. Я, как человек, который работает с порошковой проволокой уже достаточно долго, часто сталкивался с ситуациями, когда, казалось бы, простой выбор материала приводил к серьезным проблемам в дальнейшем. Зачастую, экономия в краткосрочной перспективе обернулась гораздо большими затратами на переделку, брак и потерянное время. Хочу поделиться своим опытом, и, возможно, кому-то это окажется полезным. Речь пойдет не о теоретических аспектах, а о реальных проблемах, с которыми мы сталкивались в работе, и о том, как их избегать.

Что такое PP порошковая проволока и почему это важно?

Прежде чем погрузиться в детали, давайте разберемся, что же такое порошковая проволока типа PP. PP, в данном контексте, скорее всего, указывает на тип полимерной матрицы, используемой в порошке. Существуют разные типы полимеров, используемых для производства порошковой проволоки, и каждый из них имеет свои уникальные характеристики. Помимо PP, часто используют Nylon (PA), ABS, PBT и другие полимеры, выбирая их в зависимости от требуемых свойств конечного изделия – прочности, термостойкости, устойчивости к химическим веществам и т.д. Это критически важно, потому что выбор полимера напрямую влияет на процесс нанесения покрытия, его адгезию, и, в конечном итоге, на качество и долговечность покрытия. Неправильно подобранный полимер может привести к отслаиванию покрытия, трещинам, деформации детали и другим негативным последствиям. Мы когда-то сталкивались с заказчиком, который выбрал дешевый вариант PP, не учитывая его чувствительность к влажности. В результате, покрытие на их компонентах начало трескаться и отслаиваться после короткого времени эксплуатации в условиях повышенной влажности.

Типы полимеров и их особенности

Разные полимеры имеют разные физико-химические свойства, что влияет на их поведение при нанесении и последующей эксплуатации покрытия. Например, Nylon обычно обладает более высокой термостойкостью и прочностью по сравнению с PP, но может быть более подвержен воздействию влаги. ABS – хороший выбор для деталей, работающих при умеренных температурах и требующих высокой ударной вязкости. При выборе полимера необходимо учитывать не только его основные характеристики, но и его совместимость с материалом подложки, с которой будет наноситься покрытие.

Важный аспект – это процесс нанесения покрытия. Каждый тип полимера требует определенных параметров нанесения, таких как температура, давление, скорость подачи порошка и т.д. Например, для нанесения на Nylon может потребоваться более высокая температура, чем для PP. Несоблюдение этих параметров может привести к некачественному покрытию, плохому сцеплению и образованию дефектов.

Процесс подготовки поверхности также имеет значение. Необходимо обеспечить достаточную чистоту и адгезионную способность поверхности, чтобы покрытие хорошо держалось. Часто требуется предварительная обработка поверхности – обезжиривание, пескоструйная обработка, нанесение праймера.

Влияние свойств полимера на качество покрытия

Свойства полимера, из которого изготовлена проволока, напрямую влияют на характеристики нанесения и качества покрытия. Например, пористость полимера влияет на адгезию покрытия, его проникновение в микронеровности поверхности и распределение порошка. Вязкость полимера влияет на текучесть порошка и формирование рельефа покрытия. Твердость полимера влияет на износостойкость и устойчивость покрытия к царапинам.

Необходимо учитывать и степень деформации полимера при нагревании. Это важно, потому что в процессе нанесения покрытия происходит нагрев полимера, который может привести к его деформации. Неправильно подобранный полимер может деформироваться слишком сильно или недостаточно, что негативно повлияет на качество покрытия.

Также следует учитывать термическое расширение полимера. Разница в коэффициентах термического расширения полимера и материала подложки может привести к образованию напряжений в покрытии, которые в свою очередь могут вызвать его растрескивание или отслаивание. В этих случаях необходимо использовать специальные покрытия, которые компенсируют разницу в термическом расширении.

Практические ошибки и пути их решения

Мы неоднократно наблюдали следующие ошибки при выборе порошковой проволоки типа PP:

- Недооценка влияния влажности: Как я уже говорил, PP чувствителен к влаге. Необходимо убедиться, что детали, которые будут покрываться, достаточно сухие, или использовать специальные покрытия, которые защищают от влаги.

- Неправильный выбор параметров нанесения: Несоблюдение рекомендуемых параметров нанесения может привести к плохому сцеплению покрытия, образованию дефектов и снижению его долговечности. Необходимо тщательно изучить рекомендации производителя порошковой проволоки и подобрать оптимальные параметры нанесения для конкретного случая.

- Некачественная подготовка поверхности: Недостаточная чистота и адгезионная способность поверхности могут привести к плохому сцеплению покрытия и его отслаиванию. Необходимо тщательно подготовить поверхность перед нанесением покрытия.

- Использование неподходящих материалов для подложки: Не все полимеры совместимы со всеми материалами подложки. Необходимо убедиться, что выбранный полимер хорошо адгезируется к материалу подложки. Например, если работаете с алюминием, нужен специальный праймер для улучшения адгезии.

Для решения этих проблем необходимо:

- Тщательно изучать технические характеристики полимеров и подбирать их в соответствии с требованиями конкретного приложения.

- Использовать качественное оборудование для нанесения покрытия и строго соблюдать рекомендуемые параметры нанесения.

- Обеспечить качественную подготовку поверхности перед нанесением покрытия.

- Проводить испытания покрытия на соответствие требованиям.

Проблемы с адгезией и способы их устранения

Одной из самых распространенных проблем при использовании порошковой проволоки типа PP является плохая адгезия покрытия к материалу подложки. Это может быть вызвано различными факторами, включая некачественную подготовку поверхности, неправильный выбор полимера, несоблюдение параметров нанесения и воздействие влаги или химических веществ. Для устранения этой проблемы можно использовать следующие способы:

- Предварительная обработка поверхности: Обезжиривание, пескоструйная обработка, нанесение праймера.

- Выбор полимера с улучшенной адгезией: Например, можно использовать полимеры с высокой поверхностной энергией.

- Оптимизация параметров нанесения: Повышение температуры, увеличение давления, изменение скорости подачи порошка.

- Использование специальных добавок: Добавки, улучшающие адгезию.

Мы однажды столкнулись с проблемой плохого сцепления покрытия на алюминиевых деталях. После тщательного анализа выяснилось, что поверхность алюминия была недостаточно чистой, а использованный полимер не имел достаточной адгезионной способности к алюминию. Для решения этой проблемы мы увеличили время обезжиривания поверхности, использовали праймер и перешли на другой полимер, специально разработанный для алюминиевых деталей. Это позволило значительно улучшить адгезию покрытия и обеспечить его долговечность.

Рекомендации по выбору поставщика

При выборе поставщика порошковой проволоки типа PP необходимо обращать внимание на следующие факторы:

- Репутация поставщика: Поставщик должен иметь хорошую репутацию и положительные отзывы от других клиентов.

- Качество продукции: Поставщик должен предлагать продукцию высокого качества, соответствующую требованиям международных стандартов.

- Широкий ассортимент: Поставщик должен предлагать широкий ассортимент полимеров и порошковой проволоки.

- Техническая поддержка: Поставщик должен предоставлять техническую поддержку и консультации по выбору материала и параметров нанесения.

- Цена: Цена должна быть конкурентоспособной и соответствовать качеству продукции.

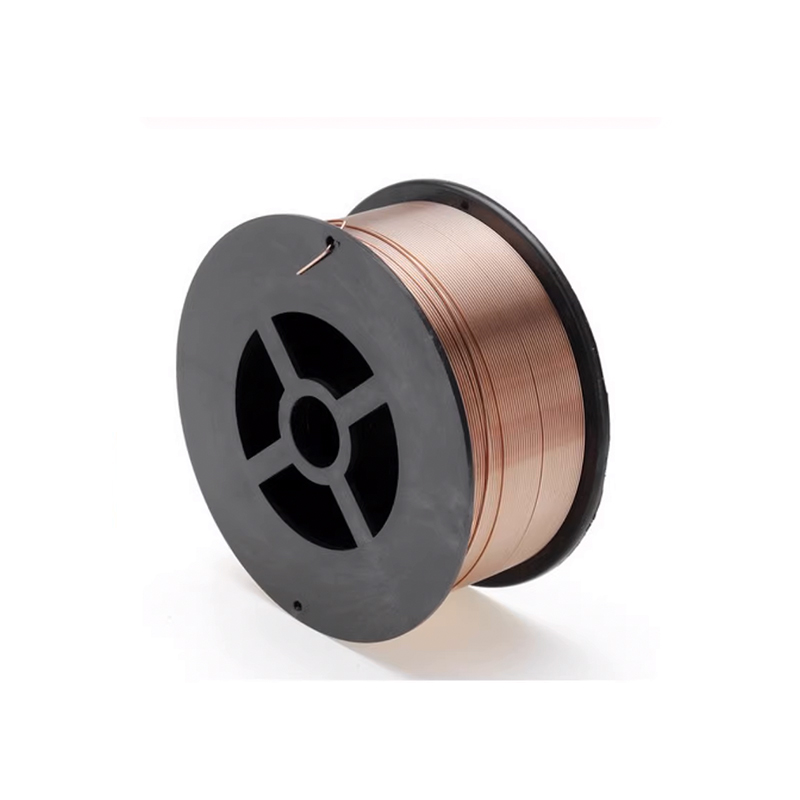

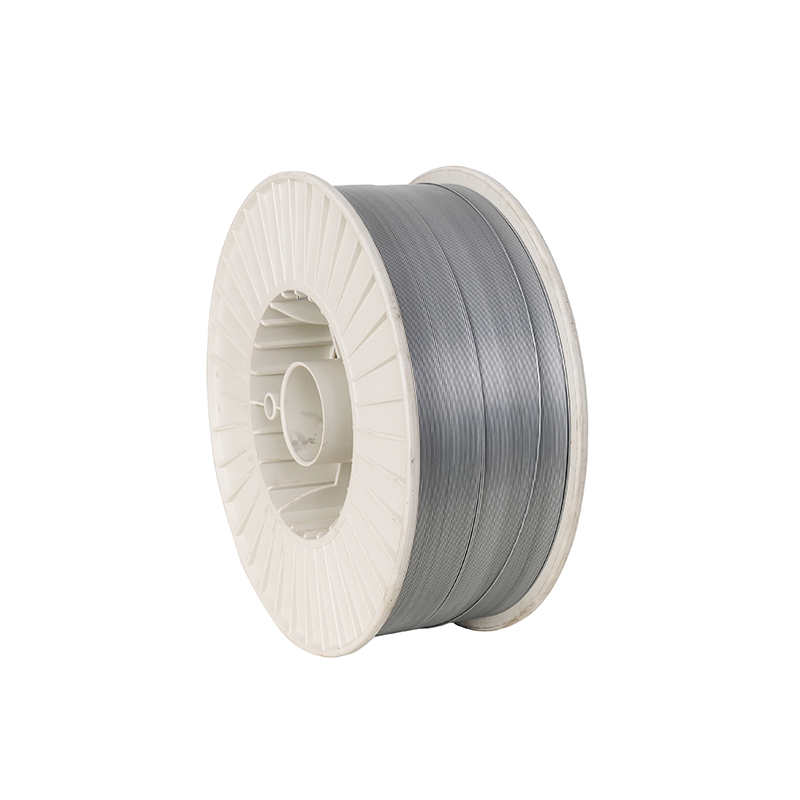

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- порошковая проволока 1

- Китайские поставщики порошковой проволоки для безгазовой защиты

- порошковая проволока 1кг

- Поставщики 1 мм порошковой проволоки для сварки

- Завод по производству сверхтонкой проволоки

- Китай производитель порошковой проволоки без газа цена

- Проволока для пайки серебром

- Поставщик порошковой проволоки 0.8 мм E71T-GS

- Производители самозащитной сварочной проволоки E71T-GS

- Производитель самозащитной порошковой проволоки для сварочных полуавтоматов для покупки