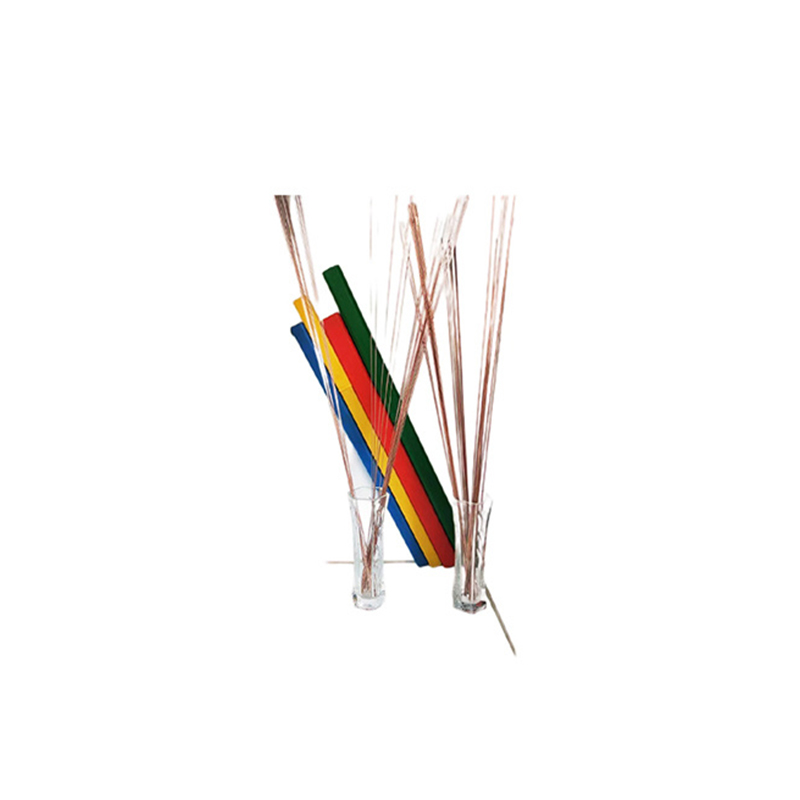

Проволока из медно-алюминиевого разнородного металла

Понимаете, когда слышишь про проволока из медно-алюминиевого разнородного металла, сразу вспоминаются какие-то маркетинговые штучки. Вроде бы – 'экологично', 'экономично', 'прочно'... Но на практике всё гораздо сложнее. Многие производители и даже инженеры, не имеющие опыта работы с этими сплавами, убеждены, что это панацея от всех бед. Однако, я бы сказал, что разнородные сплавы – это, прежде всего, компромисс. Компромисс между ценой, характеристиками и долговечностью. И этот компромисс нужно просчитывать очень тщательно, исходя из конкретной задачи.

Что такое медно-алюминиевая проволока? – взгляд изнутри

В общем-то, медно-алюминиевые сплавы – это не один конкретный материал, а целая категория. Они могут иметь разный состав, что влияет на их свойства. Самые распространенные – это сплавы меди с добавлением алюминия, которые часто используются для электропроводки, теплообменников, и даже в некоторых механических соединениях. Иногда добавляют цинк, марганец, никель – всё для того, чтобы оптимизировать конкретные характеристики.

Проблема в том, что свойства этих сплавов сильно зависят от технологии производства. Например, выплавка, механическая обработка, термическая обработка – всё это играет огромную роль. И, к сожалению, не все производители уделяют этому достаточно внимания. Часто в итоге получаешь продукт, который не соответствует заявленным характеристикам. Мы однажды заказывали проволока из медно-алюминиевого сплава для изготовления нагревательных элементов, а на месте выяснилось, что проводимость значительно ниже, чем указано в спецификации. Пришлось менять поставщика, потратить кучу времени и денег.

Еще один момент, который часто упускают из виду – это коррозионная стойкость. Алюминий, как известно, более подвержен коррозии, чем медь. Поэтому в сплавах меди с алюминием часто добавляют другие элементы, чтобы улучшить их устойчивость к внешним воздействиям. Но даже это не гарантирует долговечности. В условиях повышенной влажности или агрессивной среды сплавы меди и алюминия могут быстро разрушаться.

Применение и ограничения: что стоит учитывать

Использовать проволока из медно-алюминиевого сплава можно в разных областях. Особенно она хороша там, где важна экономия веса и снижение стоимости. Например, в авиастроении, автомобилестроении, в электротехнике (для некритичных приложений) и в теплообменниках. Её применяют в различных конструкциях, где сочетаются проводящие и теплопроводящие свойства.

Но здесь важно понимать ограничения. Сплавы меди и алюминия, как правило, менее прочные, чем чистая медь. Их механические свойства (предел текучести, предел прочности) обычно ниже. Кроме того, они более подвержены образованию трещин и деформации при высоких температурах. Поэтому в приложениях, где требуются высокие механические характеристики или устойчивость к высоким температурам, их использование нецелесообразно.

Кстати, одна из проблем, с которой мы сталкивались при работе с этой проволокой – это ее склонность к образованию 'трещинного разрушения'. Это особенно актуально при механических напряжениях. Мы работали над системой теплоотвода для мощных электроприемников, и после нескольких месяцев работы проволока начала трескаться. Оказалось, что она плохо переносит циклические нагрузки. Пришлось пересмотреть конструкцию и использовать другой материал.

Опыт с конкретными продуктами и решениями

В последнее время мы активно сотрудничаем с производителями электротехнической проволоки, которые предлагают сплавы меди с алюминием, модифицированные добавлением различных элементов. Например, сплавы, содержащие добавки цинка и марганца, показывают лучшую коррозионную стойкость и механические свойства. Важно, чтобы производитель предоставлял полную информацию о составе сплава и его характеристиках.

Также, важно обращать внимание на методы производства проволоки. Например, проволока, изготовленная методом холодной проволоки, обычно имеет более высокие механические свойства, чем проволока, изготовленная методом горячей проволоки. Помимо этого, очень важны процессы обработки поверхности, которые могут улучшить коррозионную стойкость и адгезию.

У нас был интереснейший случай с разработкой системы электрообогрева для промышленного оборудования. Мы тестировали несколько вариантов проволоки, включая медно-алюминиевые сплавы. Один из вариантов оказался значительно дешевле, но быстро вышел из строя из-за коррозии. Другой вариант, более дорогой, прослужил несколько лет без каких-либо проблем. Этот опыт научил нас тому, что нельзя экономить на качестве материалов, особенно в долгосрочной перспективе. На данный момент мы активно используем сплавы с оптимизированным составом и методом производства.

Проблемы с поставками и перспективы

Еще одна проблема – это нестабильность цен на медь и алюминий. Цены на эти металлы постоянно колеблются, что может существенно влиять на стоимость проволоки из медно-алюминиевого сплава. Поэтому важно заранее планировать закупки и заключать долгосрочные контракты с поставщиками.

Что касается перспектив, то я думаю, что спрос на сплавы меди и алюминия будет расти в будущем. Они становятся все более популярными в различных областях благодаря своей низкой стоимости и хорошим характеристикам. Однако, для того, чтобы эти сплавы могли успешно конкурировать с другими материалами, необходимо постоянно работать над улучшением их свойств и снижением стоимости производства.

Кстати, мы следим за разработками новых композиционных материалов, которые могут заменить медно-алюминиевую проволоку в некоторых приложениях. Но пока что, это лишь перспективное направление. На сегодняшний день, качественная проволока из медно-алюминиевого сплава остается одним из доступных решений для многих задач, но требующих тщательного выбора и оценки.

Поэтому, если вы рассматриваете возможность использования проволока из медно-алюминиевого разнородного металла, не стоит полагаться на общие сведения. Проведите тщательный анализ требований к материалу, выберите надежного поставщика и проведите тестирование образцов. Это поможет вам избежать разочарований и получить максимальную отдачу от использования этого материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Порошковая проволока из нержавеющей стали для полуавтоматической сварки в Китае

- Завод 20 кг большой упаковки сварочной проволоки в Китае

- Поставщики проволоки для дуговой сварки под флюсом

- Купить самозащитную сварочную проволоку диаметром 0.8 мм

- Производитель сварочной проволоки для мостов

- Поставщик 15 кг сварочной проволоки барабан

- Порошковая проволока для полуавтоматической сварки без газа 0,8 мм

- Порошковая проволока для полуавтоматической сварки цена завода

- Производитель порошковой проволоки качество для сварки

- Производитель порошковой проволоки без газа по закупочной цене