Производитель проволоки из сплавов на основе кобальта

Заявленный интерес к проволоке из сплавов на основе кобальта растет, и это понятно. Порой кажется, что вокруг этого направления формируется ореол высокой технологичности, практически мифической прочности и неуязвимости. Но давайте посмотрим правде в глаза: реальность зачастую несколько сложнее. Я не претендую на абсолютную истину, но за годы работы в области металлургии и производства специальных сплавов накопилось немало опыта. Хочу поделиться своими мыслями о том, что на самом деле стоит за этим запросом и какие факторы нужно учитывать.

Почему кобальтовые сплавы так популярны?

Прежде всего, это коррозионная стойкость. Сплавы на основе кобальта, особенно с добавлением хрома, никеля и других элементов, демонстрируют выдающуюся устойчивость к агрессивным средам – кислотам, щелочам, морской воде. Это критически важно для многих отраслей: от химической промышленности и авиастроения до медицины и электроники. Плюс, многие из этих сплавов обладают высокой твердостью и износостойкостью, что делает их подходящими для изготовления деталей, работающих в сложных условиях.

Но не стоит забывать о высокой стоимости кобальта. Это, пожалуй, главный ограничивающий фактор. Цена сплавов на основе кобальта значительно выше, чем у традиционных сплавов на основе никеля или стали. Это напрямую влияет на область применения – их используют там, где критически важны эксплуатационные характеристики, а стоимость не является определяющим фактором.

И, кстати, часто вижу недооценку влияния чистоты кобальта. Небольшие примеси могут существенно снизить свойства сплава. Поэтому выбор поставщика – это не просто вопрос цены, а вопрос надежности и контроля качества. Встречаются случаи, когда кажущийся выгодный вариант оказывался просто некачественным, что приводило к серьезным проблемам в дальнейшей работе.

Реальные проблемы при работе со сплавами на основе кобальта

Одним из распространенных вопросов, с которыми сталкиваемся, является сложность обработки этих сплавов. Они достаточно твердые и хрупкие, что затрудняет резку, штамповку и другие виды обработки. Требуется использование специализированного инструмента и соблюдение определенных технологических режимов. Игнорирование этих требований приводит к быстрому износу инструмента и дефектам готовой продукции.

Еще одна проблема – термическая обработка. Сплавы на основе кобальта чувствительны к температуре и времени выдержки. Неправильный режим термообработки может привести к изменению микроструктуры и ухудшению механических свойств. Мы однажды потеряли партию проволоки, потому что заказчик не предоставил точные данные о требуемых характеристиках и не согласовал с нами режим термообработки. К сожалению, было слишком поздно.

Не стоит забывать и о проблеме свариваемости. Большинство сплавов на основе кобальта трудно свариваются, что ограничивает возможности изготовления сложных конструкций. Используются специальные методы сварки, такие как плазменная сварка или сварка в среде инертного газа, что требует дорогостоящего оборудования и квалифицированного персонала.

Примеры применения и технологические особенности

В авиационной промышленности сплавы на основе кобальта часто используются для изготовления деталей двигателей и других узлов, работающих в экстремальных условиях. Их высокая термостойкость и износостойкость обеспечивают надежную работу даже при высоких температурах и нагрузках.

В медицине эти сплавы применяются для изготовления имплантатов, так как они биосовместимы и устойчивы к коррозии. Например, кобальто-хромовые сплавы используются для изготовления титановых имплантатов, которые применяются в ортопедии и стоматологии.

В электронике проволока из сплавов на основе кобальта используется для изготовления контактов и проводников в высоконадежных устройствах. Высокая коррозионная стойкость обеспечивает долговечность и надежность работы этих устройств.

Технологии производства проволоки из кобальтовых сплавов

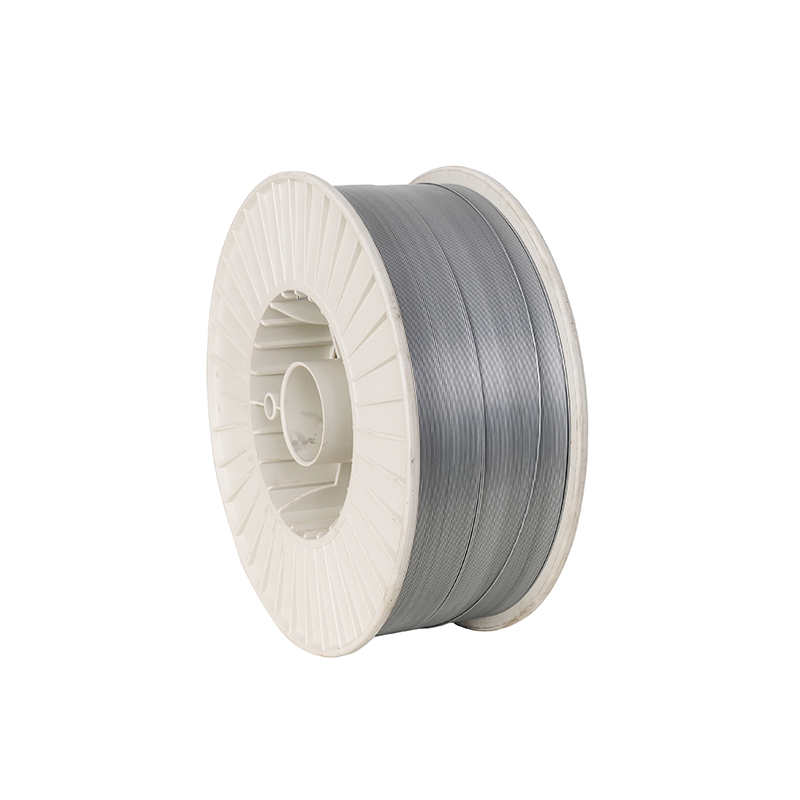

В основном, проволока изготавливается методом холодной проволоки. Это позволяет получить высокую точность размеров и гладкую поверхность. Однако, это требует использования специальных станков и соблюдения строгих технологических режимов.

Еще один метод – горячая проволока. Он применяется для производства проволоки большого диаметра. Но после горячей проволоки обычно требуется дополнительная обработка, чтобы улучшить механические свойства.

Мы используем комбинацию этих методов, чтобы добиться оптимального соотношения цены и качества. Например, для изготовления проволоки небольшого диаметра мы используем холодную проволоку, а для проволоки большого диаметра – горячую. А после этого проволока проходит дополнительную термическую обработку для повышения прочности и твердости.

Надежные поставщики и контроль качества

Выбор надежного поставщика – это залог успеха. Важно обращать внимание не только на цену, но и на репутацию компании, наличие сертификатов качества и опыт работы на рынке. Помните, что низкая цена может скрывать низкое качество.

Мы сотрудничаем только с проверенными производителями, которые используют современное оборудование и соблюдают высокие стандарты качества. Мы проводим строгий контроль качества на всех этапах производства, от входного контроля сырья до выходного контроля готовой продукции.

Важно также учитывать требования к сертификации. Для многих областей применения требуется наличие сертификатов соответствия, которые подтверждают качество и безопасность продукции. Мы предоставляем все необходимые сертификаты и техническую документацию.

Возможные пути оптимизации затрат

Несмотря на высокую стоимость, есть способы оптимизации затрат на использование проволоки из сплавов на основе кобальта. Например, можно использовать сплавы с меньшим содержанием кобальта, но с улучшенными характеристиками. Или можно использовать сплавы с добавлением более дешевых элементов, таких как никель или железо. Но это требует тщательного анализа и подбора оптимального состава сплава.

Еще один способ – повторное использование отходов производства. Отходы производства могут быть переработаны и использованы для изготовления новой проволоки. Это позволяет снизить затраты на сырье и уменьшить негативное воздействие на окружающую среду.

Наконец, можно оптимизировать технологический процесс обработки. Использование современных технологий обработки позволяет снизить расход материала и повысить эффективность производства. Это, в свою очередь, позволяет снизить затраты на производство проволоки.

Если вас интересует более детальная информация или вы хотите обсудить конкретный проект, предлагаю обратиться к нам. Мы обладаем необходимым опытом и знаниями, чтобы предложить оптимальное решение для ваших задач. Мы также можем предоставить образцы проволоки для тестирования и оценки.

Наш опыт работы

Мы успешно поставляем проволоку из сплавов на основе кобальта различного назначения для предприятий авиационной, медицинской и электронной промышленности. Наше производство оснащено современным оборудованием, что позволяет нам выпускать продукцию высокого качества и в больших объемах. Мы постоянно работаем над улучшением наших технологий и расширением ассортимента продукции.

Мы понимаем, что для каждого заказчика требуется индивидуальный подход. Мы готовы разработать специальный сплав и технологический процесс обработки, который будет соответствовать вашим требованиям. Мы также предлагаем полный спектр услуг, включая техническую поддержку и консультации.

Мы стремимся к долгосрочному сотрудничеству с нашими клиентами и готовы предложить выгодные условия сотрудничества. Мы уверены, что сможем стать надежным партнером в вашем бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- китайский производитель самозащитной проволоки цена для полуавтоматической сварочной машины

- Производитель самозащитной порошковой сварочной проволоки

- Влагостойкая проволока

- Производитель самозащитной сварочной проволоки толщиной 1 мм

- порошковая сварочная проволока из Китая

- Производитель порошковой проволоки для полуавтоматической сварки Запрос цены

- Поставщики самозащитной сварочной проволоки катушки из Китая

- Купить порошковую самозащитную проволоку E71T-11

- Китайский производитель порошковой проволоки диаметром 0.8 мм для сварочного полуавтомата без газа

- Поставщики порошковой проволоки 0.8 мм для сварки