Самозащитная порошковая проволока для сварочного полуавтомата

Пожалуй, самая распространенная ошибка, которую я вижу – это восприятие самозащитной порошковой проволоки для сварочного полуавтомата как простого, универсального решения для всех задач. Вроде бы, купил – и проблем нет. А проблема, как обычно, где-то посередине. Просто не всегда очевидна. Эта тема, конечно, заслуживает более детального рассмотрения. Не будем говорить о маркетинговых уловках, а попробуем разобраться, что на самом деле стоит за этим термином, и как правильно подходить к выбору.

Что такое самозащитная проволока и зачем она нужна?

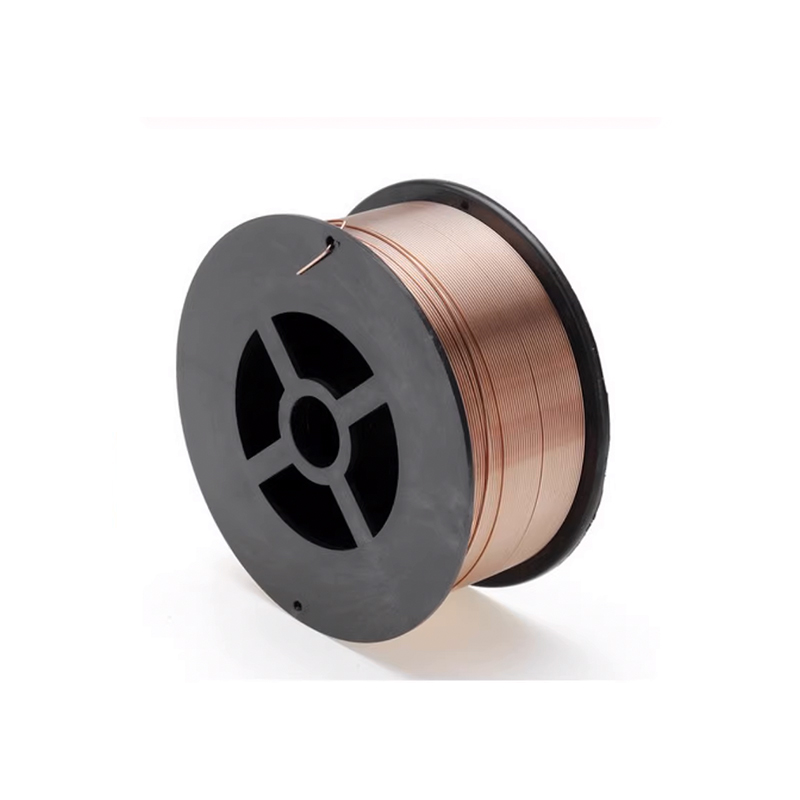

Итак, что это такое? Проще говоря, это порошковая проволока, которая обладает повышенной коррозионной стойкостью. Она предназначена для сварки в условиях повышенной влажности, агрессивных сред – например, в морской среде или в производственных помещениях с повышенной пылью и химическими веществами. В отличие от обычной порошковой проволоки, она содержит добавки, улучшающие ее защиту от коррозии. Не стоит путать её с защитными электродами, это принципиально разные вещи. Порошковая проволока используется в полуавтоматической сварке, а электрод – в ручной.

Зачем она нужна? В первую очередь, для повышения долговечности сварных соединений. Коррозия – это всегда проблема. Она ослабляет конструкцию, приводит к утечкам, поломкам. Особенно критично это в тех случаях, когда изделие подвергается воздействию внешних факторов. При работе с металлоконструкциями, находящимися на открытом воздухе, использование такой проволоки может значительно увеличить срок службы.

Я помню один случай, когда нам поступала задача по сварке ограждения для причала в Санкт-Петербурге. Использовали обычную порошковую проволоку, и через год возникли первые признаки коррозии. Пришлось все переделывать, что вышло значительно дороже. В итоге, мы перешли на самозащитную порошковую проволоку для сварочного полуавтомата с повышенным содержанием хрома и никеля – и проблем не возникло. Это хороший пример, когда чуть больше вложений на начальном этапе окупаются сторицей.

Основные типы и характеристики самозащитной порошковой проволоки

Существует несколько основных типов самозащитной порошковой проволоки, отличающихся составом и назначением. Наиболее распространенные – это проволока с добавлением хрома, никеля, цинка и алюминия. Каждый из этих элементов обеспечивает определенный уровень защиты от коррозии. Например, хром улучшает стойкость к окислению, никель – к коррозии в кислых средах, цинк – обеспечивает жертвенную защиту, а алюминий – формирует защитную пленку. Выбор конкретного типа проволоки зависит от условий эксплуатации изделия.

Важно обращать внимание не только на состав, но и на другие характеристики проволоки – диаметр, плотность тока сварки, скорость потока металла. Эти параметры влияют на качество сварного шва и его прочность. Не стоит выбирать проволоку только по цене – лучше немного переплатить, но получить надежный и долговечный продукт. Особенно это касается критически важных конструкций, где от качества сварки зависит безопасность.

Важность выбора флюса для самозащитной порошковой проволоки

Звучит странно, но флюс тоже играет важную роль. Даже у самозащитной порошковой проволоки для сварочного полуавтомата, в некоторых случаях, рекомендуется использовать флюс, хотя и более слабый, чем для обычной проволоки. Он помогает очистить металл от окалины и придать сварочному шву нужную структуру. Неправильный выбор флюса может привести к образованию дефектов сварки, ухудшению адгезии и снижению прочности соединения.

Реальный опыт: проблемы при работе с дешевой проволокой

При работе с некоторыми поставщиками мы сталкивались с ситуациями, когда заявленные характеристики самозащитной порошковой проволоки не соответствовали действительности. Например, проволока, которую они продавали как 'высококачественную', оказалась слишком мягкой и плохо сваривалась. В результате, получались неплотные швы, которые быстро трескались. Это, конечно, было неприятно, но мы быстро разобрались в проблеме и нашли другого поставщика. Поэтому всегда стараемся покупать проволоку у проверенных производителей, с хорошей репутацией и сертификатами качества.

Еще одна проблема, с которой мы сталкивались – это неравномерное содержание защитных элементов в проволоке. Это приводило к тому, что некоторые участки сварного шва были более коррозионностойкими, чем другие. Это особенно опасно для конструкций, подвергающихся воздействию агрессивных сред. Поэтому важно внимательно следить за качеством проволоки и проводить регулярные проверки сварных соединений.

Как правильно хранить самозащитную порошковую проволоку?

Даже высококачественная самозащитная порошковая проволока может потерять свои свойства, если ее неправильно хранить. Важно хранить ее в сухом, прохладном месте, защищенном от прямых солнечных лучей и влаги. Лучше всего хранить проволоку в специальном контейнере или пакете, чтобы избежать загрязнения и повреждения. Не рекомендуется хранить проволоку вблизи источников тепла или химических веществ. Нарушение правил хранения может привести к ухудшению качества проволоки и снижению ее коррозионной стойкости.

Мы однажды допустили ошибку и хранили самозащитную порошковую проволоку в гараже. Через несколько месяцев проволока начала ржаветь, и ее качество значительно ухудшилось. Пришлось утилизировать ее, что вышло убыточно. Поэтому, с тех пор мы уделяем особое внимание правилам хранения проволоки.

Заключение: самозащитная порошковая проволока для сварочного полуавтомата – это инвестиция в надежность

В заключение хочется сказать, что самозащитная порошковая проволока для сварочного полуавтомата – это не просто расходный материал, а инвестиция в надежность и долговечность сварных соединений. Правильный выбор проволоки и соблюдение правил ее хранения помогут избежать проблем с коррозией и продлить срок службы изделий. Не стоит экономить на качестве – лучше потратить немного больше денег, но получить надежный и долговечный продукт.

Компания [Ваша компания] уже много лет работает с самозащитной порошковой проволокой различных производителей и готова предложить вам оптимальное решение для ваших задач. Мы поможем вам выбрать проволоку, которая соответствует вашим требованиям и бюджету, и предоставим консультации по правилам ее использования и хранения. Более подробную информацию вы можете найти на нашем сайте: https://www.zxsolidwc.ru. Мы также всегда рады ответить на ваши вопросы по телефону: [Ваш телефон].

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель проволоки ER70S-6 в Китае

- проволока сварочная порошковая 1 кг

- Атомная сварочная проволока

- Завод по производству проволоки ER70S-6 в Китае

- H08MnA

- Поставщики 0.8 мм/1 кг порошковой проволоки для сварки

- Самозащитная проволока для сварочного полуавтомата без газа из Китая

- Завод порошковой проволоки 1 мм

- порошковая проволока e71t gs 0.8 мм

- Заводы по производству сварочной проволоки для аэрокосмической промышленности в Китае