Самозащитный порошковый сварочный материал

Самозащитный порошковый сварочный материал... Заметил, как часто в рекламных буклетах бьют на 'простоту использования'. И вроде бы, идея отличная – не нужна предварительная подготовка, нет необходимости в квалифицированном сварщике. Но на практике... Приходится постоянно разбираться с нюансами, которые не всегда освещаются. Некоторое время назад, по работе с одним клиентом, мы столкнулись с проблемой неоднородности покрытия при использовании конкретного марки порошковой сварки для ремонта деталей двигателя. Пришлось повозиться с настройками и технологией нанесения, чтобы добиться приемлемого результата. Вот о чем сегодня хочу поделиться, исходя из личного опыта.

Первые впечатления и мифы о самозащитных составах

На рынке представлено множество вариантов самозащитной порошковой сварки. И сразу возникает много вопросов: какая лучше, для каких материалов подходит, как правильно наносить. Многие производители обещают простоту – 'нанеси и готов!'. Это, конечно, упрощение. Не стоит забывать, что качество соединения напрямую зависит от подготовки поверхности, температуры нагрева, толщины покрытия и, конечно, от правильной настройки сварочного оборудования. Например, неопытный пользователь может легко перегреть материал, что приведет к его деформации или даже разрушению. Недавно встречал случай, когда пытались использовать порошковый сварочный материал для ремонта лопастей вентилятора – результат был плачевным: лопасть деформировалась, покрытие не приклеилось. Все дело в неправильном подборе параметров и невнимательности.

Технология нанесения: От подготовки до финишной обработки

Подготовка поверхности – это, пожалуй, самый важный этап. Она включает в себя очистку от ржавчины, грязи, масел и других загрязнений. Часто используют пескоструйную обработку, но можно обойтись и механической очисткой. Важно, чтобы поверхность была максимально сухой и свободной от любых посторонних веществ. Затем следует нанесение порошкового сварочного материала. Существует несколько способов: электростатическое напыление, плазменное напыление, термостатическое напыление. Выбор метода зависит от типа материала, толщины покрытия и требований к качеству соединения. Мы часто используем электростатическое напыление для деталей из стали и алюминия. Оно обеспечивает равномерное покрытие и хорошую адгезию. После напыления необходимо провести термообработку – это позволяет укрепить соединение и повысить его прочность. Температура и время термообработки также важны и должны быть подобраны индивидуально для каждого типа порошковой сварки.

Проблемы с адгезией и способы их решения

Одна из самых распространенных проблем при использовании самозащитной порошковой сварки – это плохая адгезия. Покрытие может отслаиваться, особенно при высоких нагрузках или при воздействии агрессивных сред. Причины могут быть разными: неправильная подготовка поверхности, использование неподходящего порошкового сварочного материала, неправильные настройки оборудования. Для улучшения адгезии можно использовать специальные грунты и праймеры. Также важно правильно подобрать температуру термообработки. Некоторые производители рекомендуют использовать специальные добавки, которые повышают адгезию покрытия. Мы в нашей компании часто используем грунты на основе цинка и хрома – они обеспечивают хорошую защиту от коррозии и улучшают адгезию. Это особенно важно при работе с алюминиевыми деталями, которые склонны к образованию оксидной пленки.

Опыт работы с различными типами порошков

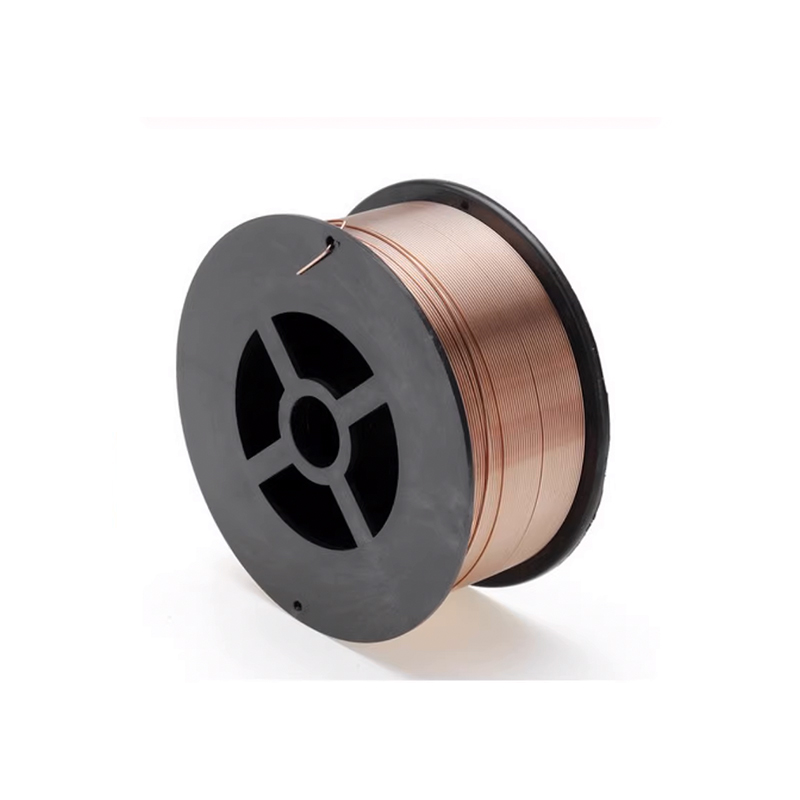

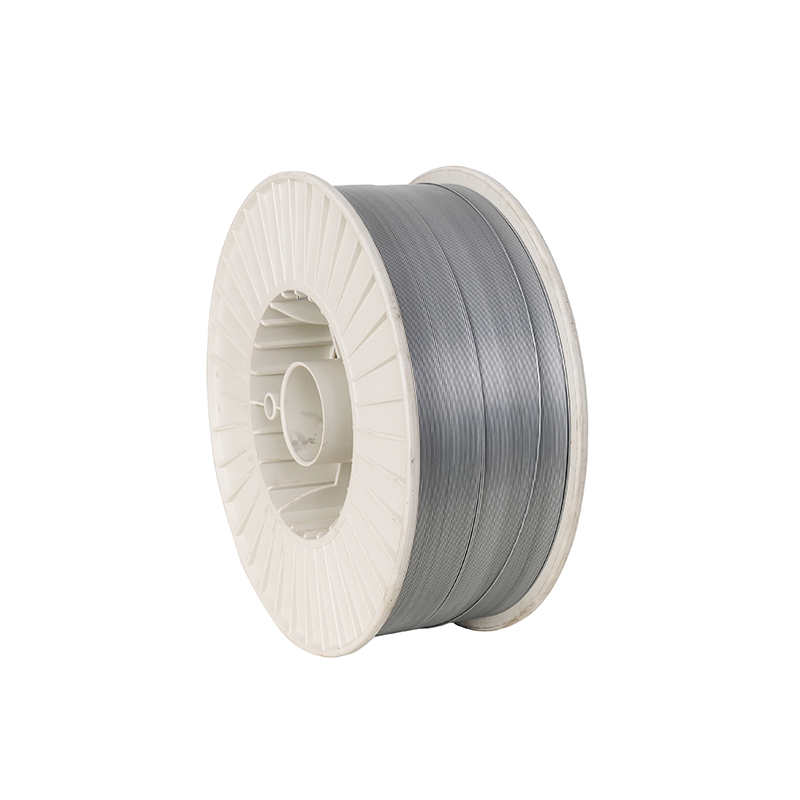

Мы работаем с разными типами порошковых сварочных материалов: стальными, алюминиевыми, медными, композитными. Каждый тип материала имеет свои особенности и требует индивидуального подхода. Например, при работе со стальными деталями мы используем порошки на основе железа, содержащие добавки для повышения прочности и коррозионной стойкости. При работе с алюминиевыми деталями мы используем порошки на основе алюминия, содержащие добавки для улучшения адгезии и защиты от гальванической коррозии. Недавно мы работали с порошковой сваркой для ремонта деталей авиационной техники – потребовалось использовать специальный порошок с высокой термостойкостью и устойчивостью к вибрации. Это был сложный проект, но мы справились с ним успешно, благодаря тщательному подбору материала и правильным настройкам оборудования. Для подобных задач в наши дни нередко обращаются в компанию zxsolidwc.ru, у них большой выбор материалов и опытные консультанты.

Коррозионная стойкость и защита от агрессивных сред

Еще один важный фактор при выборе самозащитной порошковой сварки – это коррозионная стойкость. Многие детали работают в агрессивных средах: в морской воде, в химической промышленности, в атмосферных условиях. Поэтому покрытие должно обеспечивать надежную защиту от коррозии. Для повышения коррозионной стойкости можно использовать специальные добавки в порошковом материале. Также можно использовать специальные покрытия, которые образуют защитную пленку. Например, мы используем порошки с добавками хрома и никеля – они обеспечивают высокую коррозионную стойкость. Также мы используем специальные покрытия на основе полиуретана и эпоксидной смолы – они обеспечивают защиту от механических повреждений и коррозии.

Будущее самозащитной порошковой сварки: Тенденции и перспективы

Пожалуй, самое интересное сейчас – это развитие технологий самозащитной порошковой сварки. Появляются новые типы порошков с улучшенными характеристиками: с повышенной прочностью, коррозионной стойкостью, термостойкостью. Разрабатываются новые методы нанесения, которые позволяют получить более качественное и равномерное покрытие. Особое внимание уделяется автоматизации процесса нанесения – это позволяет повысить производительность и снизить трудозатраты. В перспективе, самозащитная порошковая сварка станет еще более популярной и востребованной, особенно в тех отраслях, где требуется высокая точность и качество соединения. Я уверен, что в ближайшие годы мы увидим еще много интересных разработок в этой области. Например, применение индукционной термообработки, что позволяет значительно сократить время и энергозатраты. А вот как именно это повлияет на конечный результат – покажет время.

Ну вот и все, что хотел сказать. Надеюсь, эта информация будет полезна тем, кто интересуется самозащитным порошковым сварочным материалом. Помните, что успех зависит не только от выбора материала, но и от правильной подготовки поверхности и соблюдения технологии нанесения. Иногда даже самый дорогой порошок не даст желаемого результата, если не соблюдать элементарные правила.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Порошковая проволока для полуавтоматической сварки цена завода

- Производители порошковой проволоки D100 в Китае

- Купить проволоку устойчивую к высоким температурам

- Поставщики порошковой проволоки высшего качества из Китая

- Китайская сварочная проволока с флюсовым покрытием 1,2 мм

- Производитель проволоки с высокой эффективностью осаждения

- Производство сварочной проволоки 1.6 мм

- Установка для набора порошковой проволоки 1мм/1кг

- Купить производителя лучшей порошковой проволоки для сварочного полуавтомата

- Производитель порошковой проволоки диаметром 1 мм для полуавтоматической сварки