Специальная проволока для морской сварки

Морская сварка – это отдельная песня. Часто, когда хотят сэкономить, берут 'просто подходящую' проволоку, которую нашли под рукой. Ошибаются. Заметил, что на практике это ведет к куче проблем: коррозия сварных швов, повышенная хрупкость, и, конечно, дополнительные работы по доработке и ремонту. Проволока – это не просто металл для соединения, это целая система, которая должна работать в заданных условиях. И выбор её – это первый и очень важный шаг к качественному и долговечному соединению на море. Давайте разберемся, на что смотреть, чтобы избежать неприятностей.

Зачем нужна специальная проволока? Разница между обычной и морской

Обычная проволока, которую используют для сварочных работ на суше, зачастую не подходит для морских условий. Главное отличие – это устойчивость к коррозии. Вода, особенно морская, – это сильнейший агрессивный фактор. Проволока, предназначенная для использования в морской среде, изготавливается из специальных марок стали, которые обладают повышенной стойкостью к коррозии. Это может быть сталь с добавлением хрома, никеля или молибдена. Эти элементы образуют защитную пленку на поверхности металла, препятствующую проникновению коррозионно-активных веществ. Просто взять какую-то флюсовую проволоку, не предназначенную для морской сварки, и ждать долговечности - это очень наивно. Ну, я видел достаточно примеров, когда после нескольких месяцев эксплуатации швы просто начали ржаветь.

И не только коррозия. Морская среда предъявляет повышенные требования к механическим свойствам сварных соединений. Швы должны быть устойчивы к ударным нагрузкам, вибрациям, перепадам температур и другим факторам, характерным для морской эксплуатации. Проволока должна обеспечивать формирование прочных и надежных швов, способных выдерживать эти нагрузки. Например, для сварки стальных корпусов судов часто используют проволоку, содержащую легирующие элементы, повышающие ее прочность и ударную вязкость.

Материалы проволоки для морской сварки: из чего выбирать?

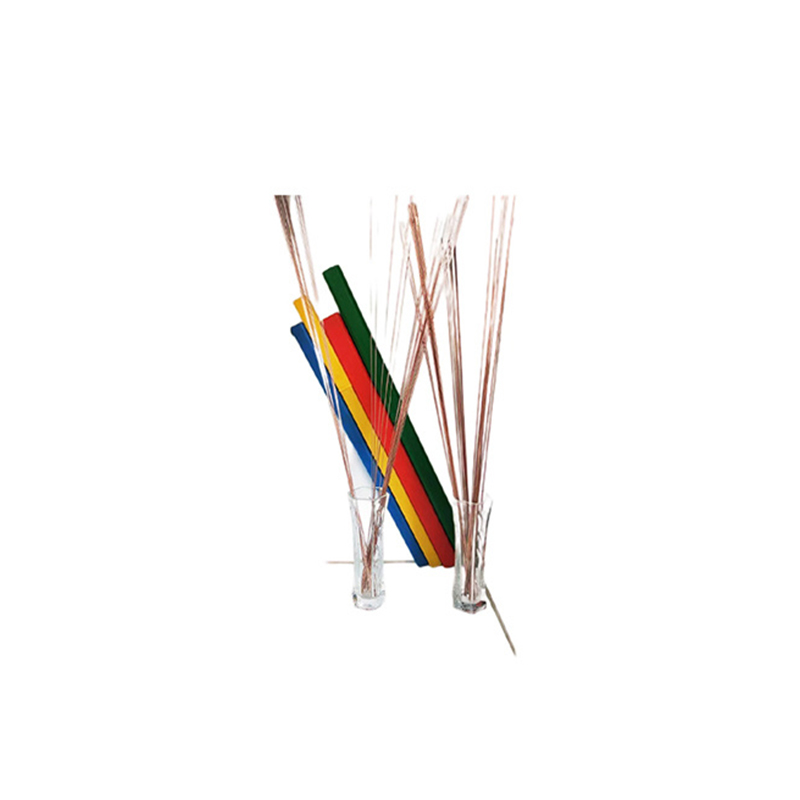

Основные материалы для сварочной проволоки, используемой в морской сфере: углеродистая сталь, нержавеющая сталь, легированные стали. Углеродистая сталь, конечно, дешевле, но требует более тщательной подготовки поверхности и последующей обработки для защиты от коррозии. Нержавеющая сталь – более дорогой, но и более надежный вариант. Существуют различные марки нержавеющей стали, каждая из которых обладает своими свойствами и характеристиками. Например, аустенитные стали (например, 304 или 316) хорошо свариваются, имеют высокую прочность и устойчивость к коррозии. Ферритные стали (например, 430) менее склонны к образованию нагара, но хуже свариваются, чем аустенитные.

Легированные стали обычно применяются для сварки деталей, подверженных повышенным механическим нагрузкам. Они обладают высокой прочностью, ударной вязкостью и коррозионной стойкостью. Выбор конкретной марки стали зависит от условий эксплуатации и требуемых характеристик сварного шва. При выборе проволоки важно учитывать не только ее химический состав, но и ее механические свойства: предел прочности, предел текучести, удлинение при разрыве, ударную вязкость. Это всё влияет на долговечность соединения.

Флюсы и их роль в морской сварке

Флюс – это важное дополнение к сварочной проволоке, которое обеспечивает защиту сварного шва от атмосферного кислорода и азота, а также способствует удалению шлака. При морской сварке особенно важен выбор флюса, который обеспечивает хорошую защиту от коррозии. Существуют различные типы флюсов: органические, неорганические, жидкие, твердые. Органические флюсы, как правило, обеспечивают лучшую защиту от коррозии, чем неорганические, но могут выделять вредные вещества при нагревании. Жидкие флюсы удобны в использовании, но требуют аккуратности при применении. Твердые флюсы менее удобны, но обеспечивают более надежную защиту от коррозии.

Например, для сварки нержавеющей стали часто используют флюсы на основе борной кислоты или фторидов металлов. Эти флюсы обеспечивают хорошую защиту от коррозии и позволяют получать качественные сварные швы. Важно правильно подобрать флюс к типу стали и способу сварки. Неправильный выбор флюса может привести к образованию дефектов в сварном шве и снижению его долговечности. Я вот однажды перепутал флюс и получил на шве целую массу коррозионных дефектов. Пришлось все переделывать.

Практические советы и распространенные ошибки

Несколько советов, которые я бы дал начинающим сварщикам, работающим в морской среде. Во-первых, важно тщательно подготовить поверхность металла к сварке. Очистите ее от ржавчины, масла, грязи и других загрязнений. Во-вторых, используйте правильные параметры сварки: ток, напряжение, скорость сварки. Оптимальные параметры зависят от типа стали, толщины металла и типа флюса. В-третьих, следите за чистотой сварочного оборудования. Грязное оборудование может привести к образованию дефектов в сварном шве. В-четвертых, не забывайте о защите от атмосферных воздействий во время и после сварки. Если возможно, защитите сварной шов от дождя, снега и солнца.

Одна из распространенных ошибок – использование неподходящей проволоки или флюса. Иногда, чтобы сэкономить, используют более дешевые материалы, которые не пригодны для морской сварки. Это приводит к образованию коррозионных дефектов и снижению долговечности сварных соединений. Еще одна распространенная ошибка – неправильная подготовка поверхности металла. Если поверхность загрязнена, то сварной шов будет содержать дефекты, которые ускорят коррозию. Поэтому перед сваркой необходимо тщательно очистить поверхность металла от всех загрязнений.

На что еще обратить внимание при выборе?

Помимо вышеперечисленного, при выборе проволоки для морской сварки стоит обратить внимание на её диаметр. Диаметр проволоки должен соответствовать толщине свариваемого металла. Слишком тонкая проволока не обеспечит достаточной прочности сварного шва, а слишком толстая проволока может привести к перегреву металла и образованию дефектов. Также важно учитывать производительность сварочного аппарата. Проволока должна соответствовать мощности сварочного аппарата, чтобы обеспечить стабильный процесс сварки. У нас в **zxsolidwc.ru** всегда есть консультации по выбору проволоки под конкретные условия. Порой, казалось бы, незначительная деталь, типа конкретного флюса, резко влияет на результат.

Не стоит забывать и о сертификации. Приобретайте проволоку для морской сварки у проверенных поставщиков, которые предоставляют сертификаты соответствия на свою продукцию. Это гарантирует, что проволока соответствует требованиям стандартов и пригодна для использования в морской среде. Мы ourselves придерживаемся строгих стандартов качества и предлагаем только проверенные решения. А если возникнут какие-либо вопросы, наши специалисты всегда готовы предоставить консультацию и помочь с выбором.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Самозащитная проволока 0.8 мм для сварочного полуавтомата из Китая

- Поставщики проволоки для MIG

- Китайские поставщики порошковой проволоки цена

- Китайские поставщики без газа самоэкранирующейся порошковой проволоки

- Китайский производитель проволоки для защиты от растрескивания

- Поставщики порошковой проволоки для сварки в Китае

- Сварочная проволока для самозащиты рейтинг производительности

- Производители сварочной проволоки из никель-медных сплавов

- Производитель наплавочной износостойкой проволоки

- E71T-1 класса порошковой проволоки