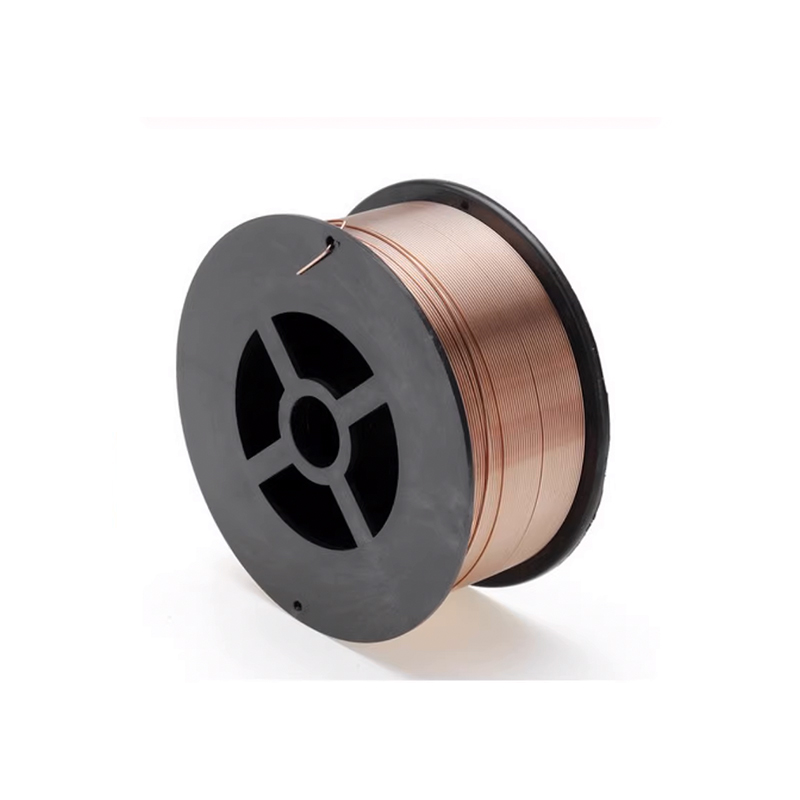

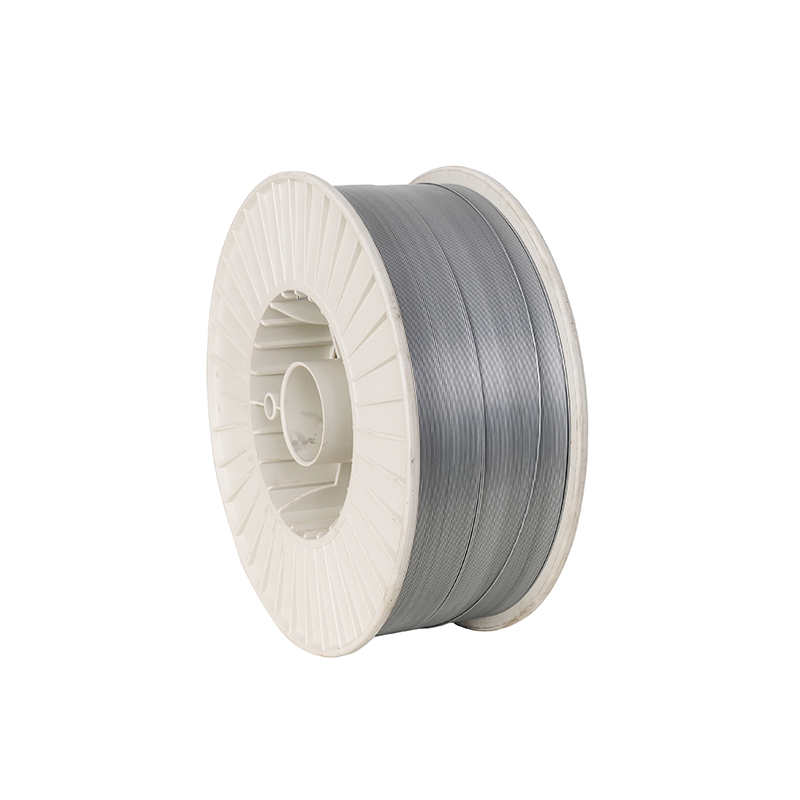

0.8 спецификация порошковая проволока

Эта тема, порошковая проволока с характеристикой 0.8, часто вызывает недопонимание. Многие считают, что это просто число, определяющее прочность, но на самом деле здесь кроется целый комплекс факторов – от химического состава до технологии производства. За годы работы с этим материалом, я убедился, что важно понимать не только цифры, но и практическое поведение проволоки в конкретных условиях. Давайте попробуем разобраться, что на самом деле означает эта спецификация и какие нюансы следует учитывать при ее использовании.

Что означает спецификация 0.8?

Вопрос с спецификацией порошковой проволоки может быть не таким однозначным, как кажется. Цифра 0.8, скорее всего, относится к пределу прочности на разрыв (UTS) в МПа. Но здесь есть нюанс. Стандарт не всегда четко определяет, как именно измеряется эта прочность, и какой именно метод испытаний используется. Разные производители могут использовать разные методики, что может приводить к различиям в результатах. Это, кстати, одна из самых распространенных проблем – несоответствие характеристик, указанных в спецификации, реальным свойствам материала. Например, мы сталкивались с ситуацией, когда поставщик указывал UTS 0.8, но при испытаниях реальная прочность оказывалась на 0.1-0.2 МПа ниже. Это существенно влияет на расчеты и проектирование. В таких случаях важно проводить собственные испытания для контроля качества.

Иногда 0.8 может быть связано с другими параметрами, например, с удельным электрическим сопротивлением. Но в контексте порошковой проволоки, наиболее вероятно, это именно UTS. Стоит уточнять у поставщика, что именно подразумевается под этой спецификацией. Спросите о методе испытаний, о партии, о сертификате качества. Сертификат – это хорошо, но всегда стоит проводить дополнительные проверки, особенно если речь идет о критически важных применениях.

Влияние химического состава на прочность

Химический состав является фундаментальным фактором, влияющим на прочность порошковой проволоки. Как правило, используются сплавы на основе никеля, кобальта, титана. Добавление определенных легирующих элементов, таких как алюминий, кремний, хром, позволяет улучшить механические свойства, такие как прочность, коррозионная стойкость и жаропрочность. Например, увеличение содержания титана обычно приводит к повышению прочности, но может снизить пластичность. Это создает компромисс, который необходимо учитывать при выборе материала для конкретного применения. В нашем случае, при работе с 0.8 спецификацией, мы часто сталкиваемся с необходимостью оптимизации химического состава, чтобы достичь наилучшего сочетания прочности и пластичности.

Важно понимать, что даже небольшие изменения в химическом составе могут существенно повлиять на свойства проволоки. Поэтому важно тщательно контролировать процесс производства и проводить регулярные анализы. Мы используем спектральный анализ для определения химического состава каждой партии проволоки, чтобы убедиться в соответствии спецификации и избежать проблем в дальнейшем.

Технологии производства и их влияние

Технология производства порошковой проволоки также играет важную роль в определении ее свойств. Существует несколько основных методов производства: холодной экструзии, горячей экструзии и механической обработки. Каждый метод имеет свои преимущества и недостатки, и выбор метода зависит от требуемых характеристик проволоки. Например, холодная экструзия позволяет получить проволоку с высокой прочностью, но она может быть более хрупкой. Горячая экструзия, наоборот, позволяет получить более пластичную проволоку, но ее прочность может быть ниже. Для 0.8 спецификации обычно применяют комбинацию этих методов, чтобы оптимизировать баланс прочности и пластичности.

Процесс термообработки после изготовления порошковой проволоки также может значительно повлиять на ее свойства. Термообработка позволяет снять внутренние напряжения, повысить пластичность и улучшить механические характеристики. Например, отжиг позволяет уменьшить внутренние напряжения и сделать проволоку более податливой к формированию. Закалка может повысить прочность, но может снизить пластичность. Оптимальный режим термообработки зависит от химического состава проволоки и требуемых свойств. Мы часто используем разную термообработку для проволоки с разным составом, чтобы добиться наилучших результатов.

Проблемы, возникающие в процессе производства

В процессе производства порошковой проволоки часто возникают различные проблемы. Одной из распространенных проблем является образование дефектов, таких как трещины, сколы и пористость. Эти дефекты могут снизить прочность и ухудшить другие свойства проволоки. Причинами образования дефектов могут быть некачественное сырье, неправильный процесс производства и несоблюдение технологических режимов. Мы используем различные методы контроля качества, такие как ультразвуковой контроль и визуальный осмотр, чтобы выявить дефекты и предотвратить их попадание в продукцию.

Еще одна проблема – неоднородность химического состава и микроструктуры. Это может привести к неравномерному распределению свойств по длине проволоки. Для решения этой проблемы мы используем современные методы контроля качества, такие как спектральный анализ и рентгеноструктурный анализ, чтобы выявить неоднородности и принять меры по их устранению.

Применение порошковой проволоки 0.8

Порошковая проволока со спецификацией 0.8 находит широкое применение в различных отраслях промышленности. В частности, ее используют для изготовления высокопрочных деталей, таких как элементы конструкции, связующие элементы, компоненты механизмов. Например, мы поставляем эту проволоку для производства деталей авиационной промышленности, где требуется высокая прочность и надежность. Она также используется в автомобильной промышленности для изготовления компонентов двигателей и трансмиссий, а также в машиностроении для производства различных деталей и узлов. 0.8 спецификация особенно актуальна, когда важна высокая механическая стойкость к нагрузкам.

Важно учитывать требования к коррозионной стойкости при выборе материала для конкретного применения. Если проволока будет использоваться в агрессивной среде, необходимо выбрать материал с высокой коррозионной стойкостью, например, сплав на основе никеля или кобальта. Также важно учитывать требования к жаропрочности, если проволока будет использоваться при высоких температурах. Например, для изготовления деталей двигателей используют проволоку на основе сплавов с высоким содержанием титана и алюминия.

Случай из практики: проблемы с коррозией

Мы однажды столкнулись с проблемой коррозии при использовании порошковой проволоки 0.8 в морской среде. Детали, изготовленные из этой проволоки, быстро начинали разрушаться из-за воздействия соленой воды. Причиной коррозии оказалось недостаточное содержание хрома в сплаве. Хром является важным элементом, который обеспечивает пассивную пленку на поверхности металла, защищающую его от коррозии. В итоге, нам пришлось изменить состав сплава и использовать проволоку с более высоким содержанием хрома. Это позволило значительно повысить коррозионную стойкость деталей и продлить срок их службы. Этот опыт научил нас всегда тщательно учитывать условия эксплуатации при выборе материала для конкретного применения.

Заключение: Подводя итоги и рекомендации

Подводя итог, можно сказать, что порошковая проволока со спецификацией 0.8 – это материал с высокими механическими свойствами, который находит широкое применение в различных отраслях промышленности. Однако, при использовании этого материала необходимо учитывать ряд нюансов, таких как химический состав, технология производства и условия эксплуатации. Важно тщательно контролировать качество проволоки и проводить собственные испытания, чтобы убедиться в соответствии ее характеристик требованиям. Для 0.8 спецификации мы рекомендуем обращать особое внимание на состав сплава, процесс термообработки и условия эксплуатации.

Ошибки при выборе и использовании порошковой проволоки могут привести к серьезным последствиям, поэтому важно подходить к этому вопросу с максимальной ответственностью. Мы постоянно совершенствуем наши технологии производства и контроля качества, чтобы предлагать нашим клиентам только лучшие решения. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь к нам. Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские поставщики порошковой проволоки диаметром 1 мм для сварочного полуавтомата

- Купить проволоку для пайки серебром

- Порошковая проволока марки Aurora из Китая

- Сварочная проволока сертифицированная AWS

- Китайские поставщики полуавтоматической порошковой проволоки видео операции

- Заводы оценивающие производительность порошковой проволоки для полуавтоматической сварки

- Поставщики самозащитной порошковой проволоки цена

- Производитель порошковой проволоки марки Aurora из Китая

- Установка для проволоки ER70S-6

- Китайский производитель проволоки без очистки