0.8mm проволока

0.8мм проволока – это, на первый взгляд, простая спецификация. Но сколько всего можно сделать с таким диаметром! Часто встречаются заблуждения: думают, что это только для простых скруток, для креплений. На деле, в последнее время все больше применений появляется в микроэлектронике, в различных системах теплоотвода, даже в создании сложных конструкций для роботизированных систем. Я сам несколько лет назад начал работать с этой проволокой и постоянно сталкиваюсь с интересными задачами и, конечно, с некоторыми трудностями. Эта статья – скорее размышления, собранные из практического опыта, чем строгая инструкция.

Области применения 0.8мм проволока: от микроэлектроники до промышленного оборудования

Если говорить о типичных задачах, то для начала стоит отметить микроэлектронику. Здесь часто требуется высокая точность и надежность. Например, при изготовлении печатных плат, тонкая проволока 0.8мм проволока используется для создания мелких контактов, для проводников, требующих минимальной толщины. Были случаи, когда обычная, более толстая проволока просто не подходила – из-за необходимости уменьшения площади и снижения веса устройства. Особенно это актуально в современных портативных устройствах.

Еще одна важная область – теплоотвод. Тонкая проволока, благодаря высокой площади поверхности, хорошо отдает тепло. В частности, её можно использовать для создания тепловых трубок или для улучшения теплопроводности различных элементов в электронных устройствах. Рассматривал вариант применения в наших экспериментах с охлаждением мощных микроконтроллеров – успешно снизили температуру на несколько градусов. Конечно, тут важна правильная конструкция и материал проволоки, не всегда нужно просто обернуть детали проволокой – бывает, что нужно создавать сложные сетки или решетки для оптимального теплораспределения. Нужно всегда учитывать тепловые характеристики, коэффициент теплопроводности.

Не стоит забывать и о механических приложениях. Например, при создании каркасов для макетов, для быстрого прототипирования различных конструкций. Тонкая проволока 0.8мм проволока дает большую гибкость в проектировании, позволяет быстро создавать детали сложной формы. Помню, один раз заказчик попросил сделать прототип сложного механизма, который должен был вращаться. Использовали тонкую проволоку, ее легко сгибать и формировать, а конструкция получилась очень легкой и прочной.

Выбор материала и его влияние на свойства

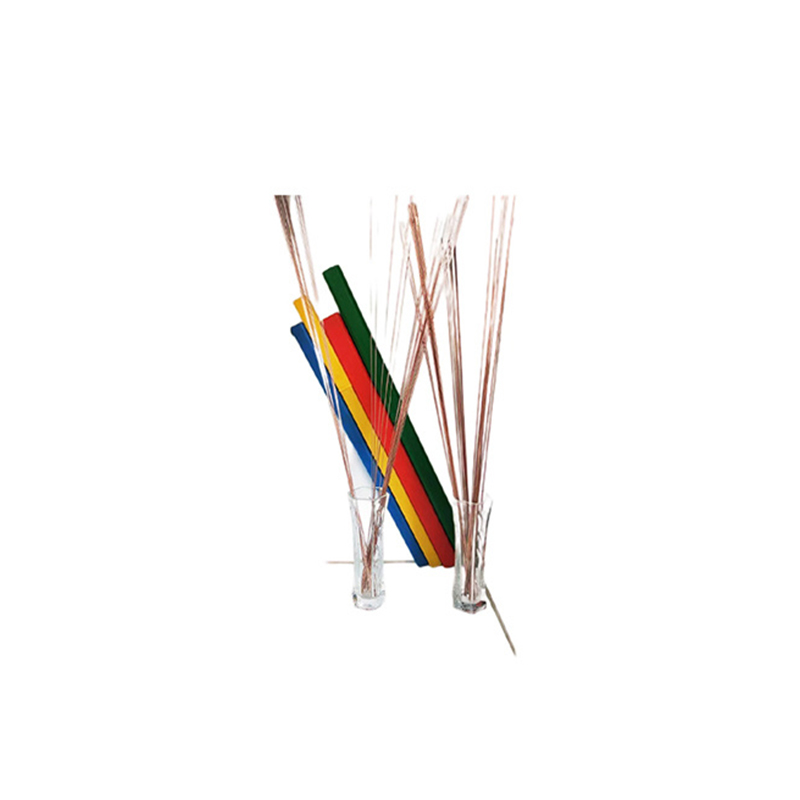

Это критически важный момент, который часто упускают из виду. 0.8мм проволока может быть изготовлена из разных материалов: меди, алюминия, нержавеющей стали, а также различных сплавов. От выбора материала зависят механические свойства (прочность, гибкость), электрические свойства (проводность), а также коррозионная стойкость. Для электропроводки, естественно, предпочтительнее медь из-за ее высокой проводимости. Но если нужна высокая прочность и устойчивость к коррозии, то лучше выбрать нержавеющую сталь.

Я вот недавно столкнулся с проблемой: заказчик хотел использовать 0.8мм проволока из алюминия для создания каркаса для осветительного прибора. Потом оказалось, что алюминий менее прочный, чем сталь, и каркас быстро деформировался. Пришлось переделывать, используя стальную проволоку. Важно точно понимать, какие характеристики нужны для конкретной задачи. Нельзя просто взять первую попавшуюся проволоку.

Еще один момент – обработка поверхности. От полировки или флюса зависит адгезия с другими материалами, устойчивость к коррозии и внешний вид изделия. Например, если проволока будет использоваться для создания контактов, то важно, чтобы ее поверхность была гладкой и без дефектов.

Трудности и подводные камни в работе с 0.8мм проволока

Несмотря на кажущуюся простоту, работа с тонкой проволокой 0.8мм проволока может быть довольно сложной. Во-первых, она легко гнется и может потерять форму при неправильном хранении или обработке. Во-вторых, ее легко перерезать или сломать. При работе с ней требуются специальные инструменты и навыки. Например, для обжима наконечников нужна специальная тиски.

Я однажды пытался сделать сложную конструкцию из тонкой проволоки, используя только кусачки и плоскогубцы. В итоге все деформации, конструкция оказалась очень хрупкой. Пришлось использовать специальные инструменты для работы с проволокой – это значительно упростило задачу и позволило добиться более точных результатов. Не стоит экономить на инструментах, особенно при работе с тонкой проволокой.

Еще одна проблема – сложность сварки или пайки тонкой проволоки. Из-за малого сечения ее трудно нагреть и обеспечить качественное соединение. Часто приходится использовать специальные методы сварки или пайки, которые требуют определенного опыта и оборудования.

Реальные примеры из практики: успехи и неудачи

Пример успеха: мы разрабатывали систему охлаждения для высокопроизводительного сервера. Использовали тонкую проволоку 0.8мм проволока для создания тепловых трубок, которые были интегрированы в конструкцию сервера. Это позволило значительно снизить температуру компонентов и повысить стабильность работы системы. Проект оказался очень успешным, и мы получили много заказов на подобные решения.

Пример неудачи: мы пытались использовать 0.8мм проволока для создания микро-антенны для беспроводной связи. Однако, из-за высокой чувствительности антенны к деформациям, конструкция оказалась слишком хрупкой и не выдержала испытаний. Пришлось переделывать антенну, используя более прочные материалы и более сложные конструкции. Этот опыт научил нас тщательно учитывать все факторы при проектировании и разработке.

Конечно, это лишь небольшая часть того, что можно сделать с 0.8мм проволока. Технологии постоянно развиваются, и появляются новые области применения для этого материала. Важно постоянно следить за новыми тенденциями и искать новые решения.

Полезные ссылки и ресурсы

Рекомендую обратить внимание на сайты производителей тонкой проволоки, где можно найти технические характеристики, образцы продукции и другие полезные материалы. Также, полезно изучить специализированные форумы и сообщества, где можно обмениваться опытом с другими специалистами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Купить сварочную проволоку для машиностроения

- Поставщик порошковой сварочной проволоки E71T-GS

- Завод по производству проволоки из никель-медного сплава

- Производитель порошковой проволоки D100

- 0.8 мм/1 кг порошковой проволоки из Китая

- Производители самозащитной сварочной проволоки диаметром 0.8 мм в Китае

- Производители самозащитной порошковой проволоки 0.8 мм

- самозащитная проволока для полуавтомата 0.8

- Завод по производству проволоки 1.6 мм

- Проволока из алюминиевого сплава