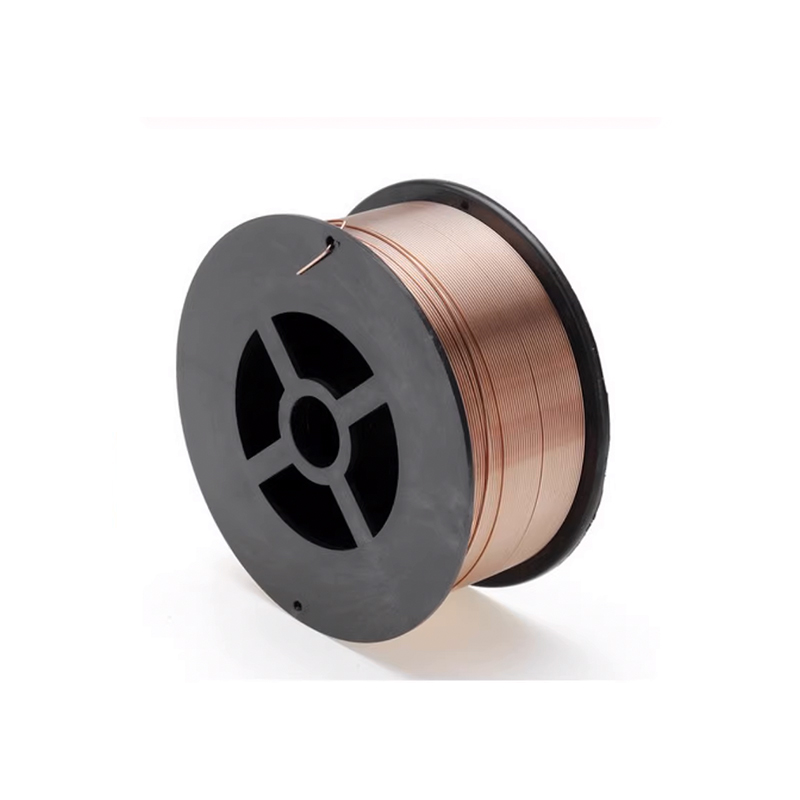

0,8 мм/1 кг порошковая проволока комбинация

В последнее время часто сталкиваюсь с вопросами о применении именно 0,8 мм/1 кг порошковой проволоки. Многие начинающие специалисты, и не только они, считают, что чем больше вес, тем лучше – это, конечно, не совсем так. Часто возникает желание купить большую партию, чтобы “застраховаться” от будущих потребностей, но это может привести к излишним затратам и проблемам с хранением. Попробую поделиться опытом, основанным на практике, и обозначить ключевые моменты, на которые стоит обращать внимание при выборе.

Зачем нужен именно такой вес? Общие соображения

Выбор веса порошковой проволоки напрямую зависит от предполагаемого объема работ. Под “работами” здесь я подразумеваю самые разные процессы: от небольшого прототипа до серийного производства. 1 кг – это, как правило, хороший стартовый вариант для небольших партий, прототипов, тестирования новых конструкций. Но для крупных проектов, где требуется стабильность и экономия, лучше рассмотреть варианты с более крупными весами (например, 5 кг или даже больше). Однако здесь стоит учитывать условия хранения – порошковая проволока подвержена воздействию влаги, и неправильное хранение может привести к снижению ее качества и, как следствие, к проблемам в процессе нанесения.

Я помню один случай, когда заказчик заказал 10 кг 0,8 мм/1 кг порошковой проволоки. Они планировали использовать ее для нанесения покрытия на детали. К сожалению, хранили проволоку в негерметичном контейнере, в результате чего она быстро просела в объеме, а ее порошок стал более комковатым. В итоге, процесс нанесения покрытия дал неравномерное покрытие, а дефекты увеличились. Очевидный вывод – необходимо уделять внимание правильному хранению. Ну и, конечно, не стоит закупать излишний объем, если нет уверенности в необходимости.

Влияние веса на процесс нанесения

Разница в весе порошковой проволоки, хоть и не критична, все же может влиять на процесс нанесения. Например, при работе с порошковыми распылителями с автоматической подачей проволоки, более крупный вес обеспечивает более стабильную подачу, минимизируя вероятность “заклинивания” или сбоев в работе системы. Но опять же, это относится к специализированному оборудованию. Для ручного нанесения, небольшое отклонение в весе не является существенной проблемой.

Альтернативные варианты: как выбрать оптимальный вес?

Иногда, вместо покупки готовой порошковой проволоки, можно рассмотреть вариант ее производства самостоятельно. Это, конечно, требует наличия специального оборудования (например, вальца для формирования проволоки), но позволяет получить продукт с заданными характеристиками и весом. В случае небольших объемов, это может быть экономически выгодным решением. Но для большинства задач, закупка готовой проволоки – более практичный вариант.

Качество и состав: Что действительно важно?

Вопрос качества порошковой проволоки часто обходят стороной, но это, пожалуй, самый важный аспект. Не стоит экономить на качестве – дешевая проволока может привести к серьезным проблемам в процессе нанесения и снижению долговечности покрытия. При выборе проволоки, обратите внимание на состав порошка, размер частиц, а также на наличие примесей. Лучше всего выбирать проволоку от проверенных производителей, которые предоставляют сертификаты качества на свою продукцию.

Лично я всегда отдаю предпочтение проволоке, произведенной из сплавов на основе никеля или кобальта. Они обладают высокой коррозионной стойкостью и термостойкостью. Однако, выбор сплава зависит от конкретных требований к покрытию. Для более низких температур достаточно использовать проволоку на основе железа или цинка.

Контроль качества: что проверять?

При получении партии порошковой проволоки необходимо провести визуальный осмотр. Обратите внимание на однородность порошка, отсутствие комков и посторонних включений. Желательно провести лабораторные испытания для проверки химического состава и механических свойств. Это особенно важно для критических приложений, где от качества покрытия зависит безопасность или надежность изделия.

Реальный пример: проблемы с плохим качеством

Однажды нам попалась партия порошковой проволоки, которая была явно некачественной. Порошок содержал большое количество примесей, и после нанесения покрытия на детали наблюдалась высокая степень шероховатости и царапин. Мы потратили много времени и ресурсов на устранение этих проблем, но в итоге, пришлось списать большую часть партии. Этот случай стал для нас уроком – не стоит экономить на качестве, иначе потом придется платить в разы больше.

Специальные покрытия и их особенности

Помимо стандартных сплавов, существует множество специальных покрытий для порошковой проволоки. Например, можно использовать проволоку с добавлением частиц графита или углерода для улучшения электропроводности покрытия, или проволоку с добавлением керамических частиц для повышения износостойкости. Выбор специального покрытия зависит от конкретных требований к покрытию. Например, для деталей, работающих в агрессивных средах, можно использовать проволоку с добавлением хрома или никеля.

Технологии нанесения: какие есть варианты?

Существует несколько основных технологий нанесения порошковой проволоки: электроформовка, электроосаждение, гальванизация. Каждая технология имеет свои преимущества и недостатки. Электроформовка – это самый распространенный способ нанесения, который обеспечивает равномерное покрытие и высокую плотность. Гальванизация – это более экономичный способ, но он обеспечивает менее равномерное покрытие.

Сравнение различных покрытий по свойствам

Вот примерная таблица сравнения различных типов покрытий порошковой проволоки (в идеальных условиях, на практике результаты могут отличаться):

| Тип покрытия | Химическая стойкость | Износостойкость | Термостойкость | Электропроводность |

|---|---|---|---|---|

| Никель | Высокая | Высокая | Высокая | Низкая |

| Цинк | Средняя | Средняя | Средняя | Высокая |

| Железо | Низкая | Низкая | Низкая | Низкая |

| Сплавы на основе кобальта | Очень высокая | Очень высокая | Очень высокая | Низкая |

Хранение и транспортировка: Залог долговечности

Правильное хранение и транспортировка 0,8 мм/1 кг порошковой проволоки – это залог ее долговечности и качества. Проволоку необходимо хранить в сухом, прохладном месте, в герметичной упаковке. Не рекомендуется хранить проволоку под прямыми солнечными лучами или рядом с источниками тепла. При транспортировке необходимо избегать механических повреждений упаковки.

Как правильно упаковать проволоку?

Для упаковки порошковой проволоки лучше всего использовать полиэтиленовые мешки или контейнеры с герметичными крышками. Внутри упаковки можно положить осушитель для предотвращения попадания влаги. Важно, чтобы упаковка была достаточно прочной, чтобы выдержать нагрузки при транспортировке.

Как определить, что проволока испорчена?

Если порошковая проволока приобрела комковатую структуру, изменила цвет или запах, то она, скорее всего, испорчена. В этом случае ее использование не рекомендуется, так как это может привести к ухудшению качества покрытия и снижению долговечности изделия.

Заключение

Выбор порошковой проволоки 0,8 мм/1 кг – это не всегда просто. Необходимо учитывать множество факторов: предполагаемый объем работ, требования к качеству покрытия, условия хранения и транспортировки. Надеюсь, эта статья помогла вам разобраться в основных аспектах выбора и избежать распространенных ошибок. И помните – лучше потратить немного времени на правильный выбор, чем потом исправлять последствия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Порошковая проволока высшего качества

- Купить порошковую проволоку для сварки

- Поставщики Безгазовая самозащищенная порошковая проволока

- 1.6 мм сварочная проволока из Китая

- Китайские поставщики порошковой проволоки E71T-GS

- Производитель сварочной проволоки из углеродистой стали

- Китайский производитель низкотемпературной сварочной проволоки высокой жесткости

- Купить самозащитную сварочную проволоку диаметром 0.8 мм

- Завод порошковой проволоки 0.8 мм для сварки

- Проволока из сплава никель-медь