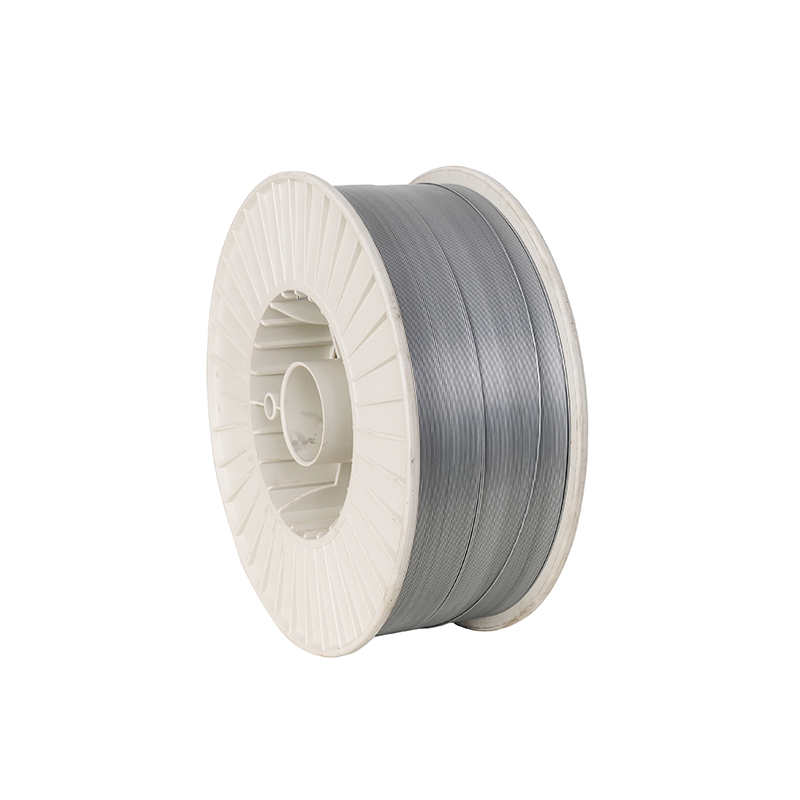

1 мм размер порошковой проволоки

1 мм размер проволоки – звучит просто, но на практике это целый пласт нюансов. Многие новички в сфере микроэлектроники и микромеханики видят в ней только базовый параметр. Но реальность такова, что толщина – это лишь верхушка айсберга. Я часто сталкиваюсь с тем, как зацикливаются на самом диаметре, забывая о материале, способе намотки, обработке поверхности и даже о напряжении в проволоке. Это ведет к разочарованиям и, как следствие, к потере времени и ресурсов. Эта статья – попытка поделиться некоторыми наблюдениями и опытом, собранными за годы работы с подобными материалами.

Что такое 1 мм размер проволоки и почему это не всегда однозначно

Первое, что приходит в голову, – это просто линейная метрика. Но в мире проволоки все сложнее. Например, при работе с проволокой из специальных сплавов (например, нержавеющей стали, титана или различных сплавов никеля), даже незначительное отклонение от заявленного диаметра может существенно влиять на механические свойства. А если это проволока для микромеханических систем – то на ее точность и надежность работы. Нужно всегда учитывать допуски и спецификации, особенно если речь идет о критически важных деталях.

Например, однажды мы работали с проектом микроскопического манипулятора, где требовалась проволока диаметром, заявленный производителем как 1 мм. Но при проверке методом координатно-измерительного микрометра выяснилось, что реальный диаметр колебался в пределах 0,98 – 1,02 мм. Такое отклонение, казалось бы, незначительное, привело к сбою в работе всей системы. Разница в толщине повлияла на момент инерции, а значит и на точность позиционирования. Этот случай заставил нас более внимательно относиться к контролю качества и пересчету параметров в каждом конкретном случае.

Также, нужно учитывать, что разные производители могут использовать различные стандарты определения диаметра проволоки. Например, один производитель может считать диаметр средним арифметическим, а другой – средним геометрическим. Это может привести к заметным различиям в результатах измерений и, соответственно, к проблемам при подборе материалов. Важно уточнять спецификации и убеждаться, что они соответствуют вашим потребностям.

Материал проволоки: ключевой фактор, влияющий на свойства

Выбор материала – это не просто вопрос стоимости. От материала напрямую зависят механические свойства, коррозионная стойкость, температура эксплуатации и другие важные характеристики. 1 мм размер проволоки из стали будет обладать совершенно другими свойствами, чем 1 мм размер проволоки из полимеров или сплавов.

Например, для создания гибких микропроводов часто используют полимерные материалы, такие как полиимид или полиэтилен. Они обладают высокой эластичностью и устойчивостью к изгибам. Однако, такие материалы менее прочны и имеют более низкую температуру плавления, чем металлы. В то же время, для изготовления жестких структурных элементов часто выбирают нержавеющую сталь или титан. Эти материалы обладают высокой прочностью и коррозионной стойкостью, но менее гибкие.

В нашей компании мы активно используем проволоку из различных материалов для создания микромеханических систем. Мы тесно сотрудничаем с производителями, чтобы подобрать оптимальный материал для каждого конкретного проекта. Часто мы используем проволоку, покрытую специальными полимерными пленками для защиты от коррозии или улучшения адгезии.

Технология намотки: как она влияет на характеристики проволоки

Способ намотки проволоки также оказывает существенное влияние на ее характеристики. Например, намотка в виде спирали обеспечивает большую плотность энергии, чем намотка в виде прямой линии. Это важно для создания компактных накопителей энергии или нагревательных элементов.

Мы часто используем метод вихревой намотки для создания электромагнитных катушек. Этот метод позволяет получить более равномерное магнитное поле и уменьшить потери энергии. Однако, он требует более сложного оборудования и более тщательного контроля процесса намотки.

Важно помнить, что качество намотки напрямую влияет на надежность и долговечность конструкции. Неправильная намотка может привести к перегреву, поломке или даже к короткому замыканию. Поэтому к этому этапу необходимо относиться с особой тщательностью.

Обработка поверхности: улучшение свойств и функциональности

Обработка поверхности проволоки может улучшить ее механические свойства, коррозионную стойкость, адгезию и другие характеристики. Например, механическая полировка может повысить гладкость поверхности и уменьшить трение. Химическая обработка может удалить загрязнения и создать защитный слой.

Мы часто используем метод пассивации для повышения коррозионной стойкости стали. Это позволяет продлить срок службы изделий и снизить риск выхода из строя. Также мы используем метод нанесения платинового покрытия для улучшения адгезии при пайке.

Выбор метода обработки поверхности зависит от материала проволоки и требований к конечной продукции. Важно учитывать, что некоторые методы обработки поверхности могут изменить диаметр проволоки или повлиять на ее механические свойства. Поэтому необходимо тщательно выбирать способ обработки и контролировать процесс.

Примеры неудачных попыток и уроки, которые мы вынесли

Помню один проект, где мы использовали 1 мм размер проволоки для создания микроскопического держателя образца. Мы выбрали проволоку из нержавеющей стали, но не учли ее высокую жесткость. В результате держатель оказался слишком жестким и не позволял образец деформироваться под воздействием внешних сил. Это привело к искажению результатов измерений и, как следствие, к сбою в работе всей системы.

Из этого случая мы вынесли важный урок: необходимо тщательно учитывать механические свойства материала при выборе проволоки. Нельзя просто ориентироваться на диаметр и пренебрегать другими параметрами. Нужно проводить тестирование и анализировать результаты, чтобы убедиться, что выбранный материал соответствует требованиям проекта.

Еще один случай – мы пытались использовать проволоку из титана для создания микромеханического активатора. Однако, титан оказался слишком дорогим материалом, и стоимость проекта значительно возросла. В результате мы перешли на использование стали, которая обладала достаточной прочностью и коррозионной стойкостью, но стоила значительно дешевле. Этот случай показал нам, что важно учитывать стоимость материалов при проектировании и планировании проекта.

Заключение

1 мм размер проволоки – это лишь отправная точка. Чтобы добиться оптимальных результатов, необходимо учитывать множество факторов, включая материал, способ намотки, обработку поверхности и другие параметры. Опыт, постоянный анализ и готовность к экспериментам – вот что позволяет нам успешно работать с подобными материалами.

Если у вас есть какие-либо вопросы или вам нужна помощь в выборе проволоки для вашего проекта, не стесняйтесь обращаться к нам. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель порошковых проволок для сварки 1 мм

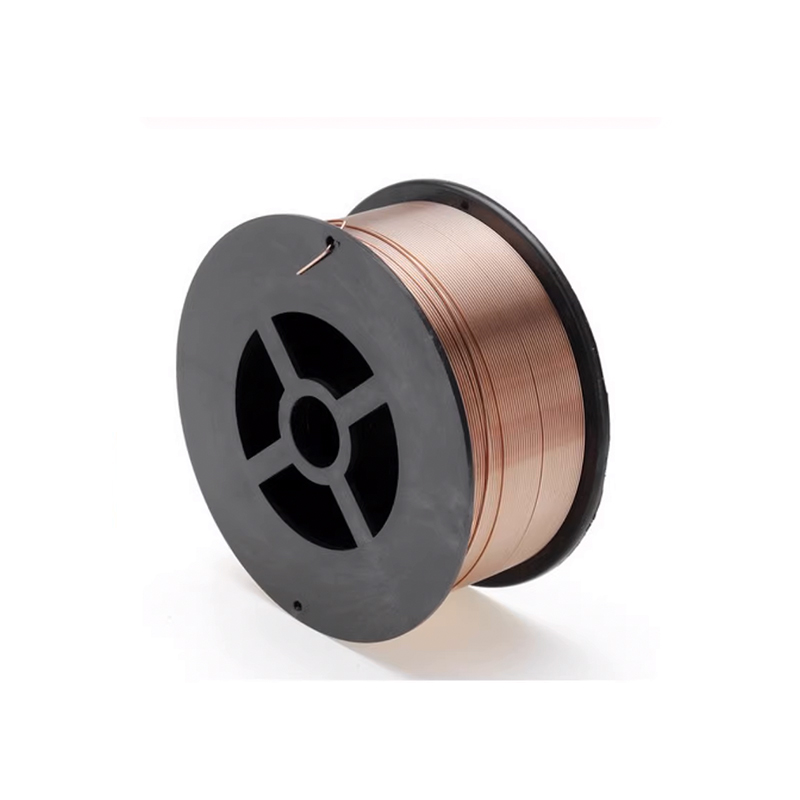

- Лучшая китайская сварная проволока с самозащитой

- Проволока из высокомарганцовистой стали

- Поставщики аэрокосмической сварочной проволоки из Китая

- Производитель сварочной проволоки для атомной энергетики

- Поставщики порошковой проволоки для сварки

- Поставщики порошковой проволоки для газовой защиты

- Производитель порошковой проволоки 0.8 мм цена в Китае

- порошковая проволока 1 мм 1 кг

- Поставщики порошковой проволоки для полуавтоматической сварки запрос цены