1,0 мм сварочная проволока

Многие начинающие сварщики, да и не только они, при выборе 1,0 мм сварочной проволоки часто смотрят только на цену. А ведь от правильного выбора проволоки напрямую зависит качество и надежность шва. Я вот, по опыту, вижу, как часто люди пытаются сваривать сложные конструкции, используя самую дешевую проволоку – и результат получается... мягко говоря, не самым лучшим. И дело не только в прочности шва, но и в его внешнем виде, в устойчивости к коррозии, да и в самой безопасности процесса. Несколько лет я занимаюсь сварочными работами, и могу сказать, что просто взять первую попавшуюся проволоку – это большая ошибка.

Что такое 1,0 мм сварочная проволока и какие виды существуют?

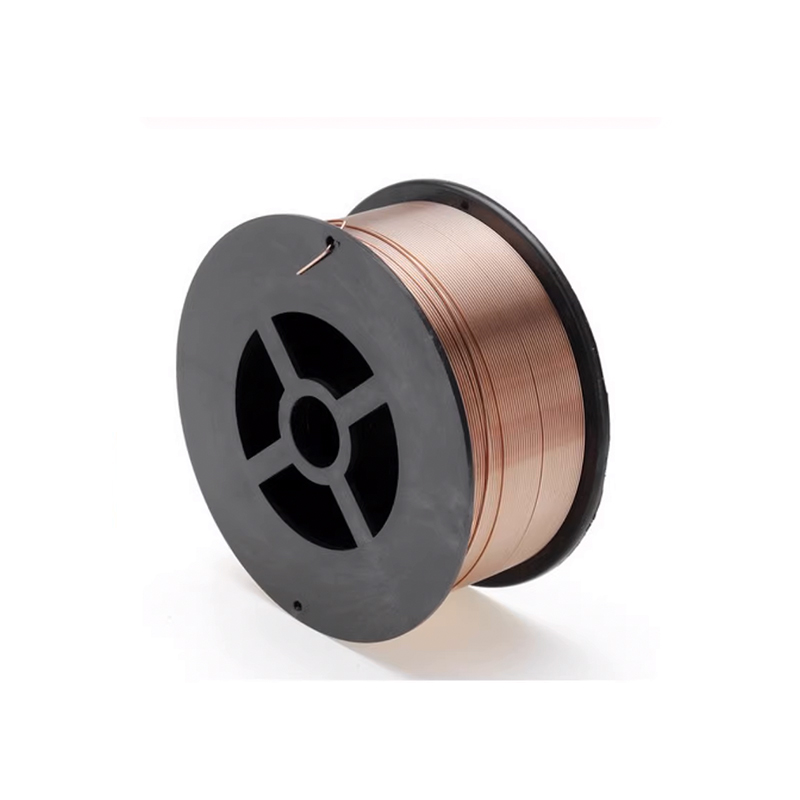

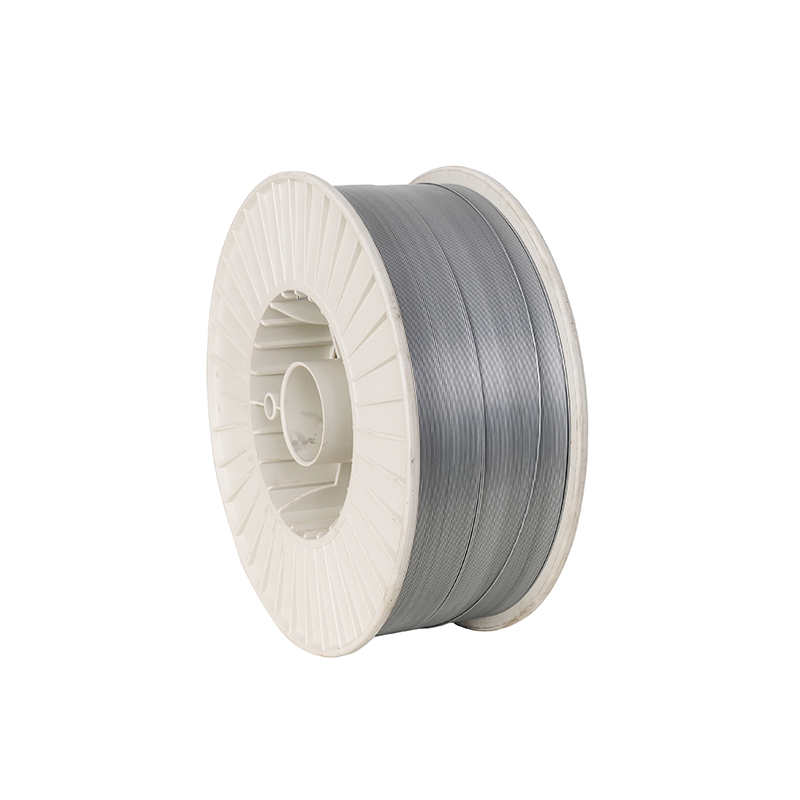

Итак, что же это за зверь такой – 1,0 мм сварочная проволока? Это, по сути, тонкий металлический стержень, используемый в качестве электрода при сварке. Размер, обозначенный как 1,0 мм, говорит о диаметре проволоки. Но, как я уже говорил, важен не только диаметр, но и состав проволоки. Наиболее распространенные виды – это проволока на основе углеродистой стали, легированная сталь и нержавеющая сталь. Для работы с углеродистой сталью обычно используют проволоку Э42 или Э30, для нержавейки – 308L или 316L. Легированная сталь обычно нужна для специальных целей, где требуются повышенная прочность или коррозионная стойкость.

Выбор конкретного типа проволоки зависит от металла, который вы собираетесь сваривать, и от условий эксплуатации конструкции. Например, для сварки конструкций, подверженных воздействию атмосферных осадков, лучше использовать проволоку с повышенной коррозионной стойкостью. А для сварки деталей, работающих при высоких температурах, понадобится проволока с высоким пределом прочности. И это не просто теоретические рассуждения, а реальная практика, которую я постоянно применяю в своей работе.

Выбор сварочного аппарата и соответствие 1,0 мм сварочной проволоки

Следующий важный момент – это выбор сварочного аппарата. Под 1,0 мм сварочной проволокой хорошо подходят аппараты типа ММА (полуавтомат). Но важно, чтобы у аппарата были настроены оптимальные параметры для сварки тонких материалов. Слишком высокая мощность приведет к прожогу металла, а слишком низкая – к плохому проплавлению. Обычно, производители сварочных аппаратов указывают рекомендуемый диапазон для различных типов проволоки, но лучше ориентироваться на опыт и практические результаты.

Например, когда я занимаюсь сваркой тонких стальных листов для каркасов, я всегда использую аппараты с регулируемой мощностью и частотой импульса. Это позволяет мне точно настроить процесс сварки и избежать перегрева металла. Иначе получается потекло, поплыло… Конечно, есть и более продвинутые аппараты с автоматической настройкой параметров, но они стоят дороже. Хотя, если рассматривать большие объемы работ, то это может быть выгоднее в перспективе.

Типичные ошибки при работе с 1,0 мм сварочной проволокой и способы их избежать

Самая распространенная ошибка – это неправильная подготовка поверхности. Перед сваркой металл необходимо тщательно очистить от ржавчины, масла и других загрязнений. Это обеспечит хорошее сцепление проволоки с металлом и предотвратит образование дефектов шва. Иначе швы получаются пористыми и слабыми. Часто вижу, как люди просто пытаются сваривать грязный металл – и потом удивляются, почему шов не держится.

Еще одна ошибка – это неправильная техника сварки. Важно соблюдать правильный угол наклона электрода, скорость сварки и расстояние между электродом и металлом. Слишком высокая скорость сварки приведет к недостаточной проплавленности, а слишком низкая – к перегреву металла и образованию дефектов. Я всегда стараюсь поддерживать постоянную скорость и угол наклона, это даёт более стабильный и качественный шов.

Небольшой эксперимент с 1,0 мм сварочной проволокой и нержавейкой

Недавно я решил попробовать сварить тонкий лист нержавеющей стали 304L с использованием 1,0 мм сварочной проволоки 308L. Сначала я решил сэкономить и использовать самую дешевую проволоку. Результат был плачевным – шов получился рыхлым, с большим количеством дефектов. Пришлось переваривать, что увеличило время работы и затраты. Когда я перешел на более качественную проволоку, результат улучшился значительно. Шов стал более прочным и красивым. Это был хороший урок.

Конечно, не всегда можно избежать таких экспериментов. Иногда приходится работать с разными металлами и разными типами проволоки. Но я стараюсь учиться на своих ошибках и постоянно совершенствовать свои навыки. Как говорится, опыт – лучший учитель.

Проблемы с проплавлением при сварке тонких материалов

Особо стоит отметить проблему недостаточного проплавления при сварке тонких материалов. Это может быть вызвано несколькими факторами: низкой мощностью сварочного аппарата, неправильным углом наклона электрода или недостаточной скоростью сварки. В таких случаях необходимо либо увеличить мощность аппарата, либо изменить технику сварки. Также можно попробовать использовать специальную проволоку для тонких материалов, которая обладает более высокой пластичностью и лучшей текучестью.

Советы по работе с 1,0 мм сварочной проволокой в труднодоступных местах

Сварка в труднодоступных местах, например, при сварке внутри замкнутых пространств, требует особых навыков и опыта. В таких случаях необходимо использовать специальные электроды с небольшим диаметром и короткой длиной. Также может потребоваться использовать специальные приспособления для удержания детали в нужном положении. Я часто сталкиваюсь с подобными задачами, и, честно говоря, это самая сложная часть работы.

Если у вас возникли проблемы со сварочным аппаратом или электродом – всегда обращайтесь к специалистам. Не стоит рисковать своей безопасностью и качеством работы. У нас в [Название компании] вы всегда можете найти квалифицированную помощь и качественные материалы.

В общем, работа с 1,0 мм сварочной проволокой – это не просто механический процесс, это искусство, требующее знаний, опыта и постоянного совершенствования. Не стоит экономить на материалах и забывать о безопасности. Только тогда вы сможете получить качественный и надежный шов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики сварочной проволоки с низким содержанием дыма

- Поставщики наплавки износостойкой сварочной проволоки

- Купить порошковую проволоку 0.8 мм цена

- Производитель порошковой проволоки стандарта E71T-GS в Китае

- Атомная сварочная проволока

- Завод по производству проволоки из никель-медного сплава

- Завод влагостойкой сварочной проволоки в Китае

- Поставщики Полуавтоматическая порошковая проволока видео операции

- Поставщики сварочной проволоки для самозащиты без газа

- Китайские поставщики порошковой проволоки для безгазовой защиты